設計データを活用すれば、製品や部品の形状や構造を可視化し、製造業務の効率を向上させられます。

中でも3DCADで生成した3次元設計データは、土木工事のICT化や製造業の試作レス化につながります。製造業における設計・生産工程を効率化するために、設計データの構成要素と活用方法を確認しておきましょう。

本記事では、設計データの活用方法を、3次元設計データと2次元設計データとの違いを交えて解説します。3次元設計データの活用が難しい理由をあわせて解説するので、ぜひ最後までご覧ください。

目次

設計データとは

そもそも設計データとは、製品や部品などの形状、構造、仕様、動作などを明確に示す情報のことです。

設計データは、製品を設計・開発するプロセスで作成され、設計者の意図やアイデアを可視化し、製造担当者や品質管理担当者などの関係者と情報を共有する目的で使われます。

具体的には、以下のような情報が含まれます。

- 図面やモデルデータ:製品や部品の形状を表す2D図面や3DCAD(コンピュータ支援設計)モデル

- 仕様書:材料、寸法、許容誤差、強度、性能要件などの詳細

- 部品表(BOM: Bill of Materials):使用される部品や素材のリスト

- 製造指示書:製造方法、組み立て手順、検査項目に関する情報

- シミュレーション結果:強度解析、熱解析、流体解析などの解析データ

設計データは、製品のコンセプトを形にするために使用され、製造や品質管理の指針となり、最終的には製品が市場に出た後の保守や改良にも利用される重要な情報です。

3次元設計データとは

3次元設計データとは、製品や建築物などをコンピュータ上で立体的に表現した設計情報です。

具体的には、縦(高さ)・横(幅)・視野の3点で立体的なデータを構築し、実際の物体を3次元でモデリングしてデジタル空間に再現します。

従来の2次元設計は、図面を平面的に作成するのに対して、3次元データは立体であるため、設計段階での視覚化や、干渉の確認、試作品の事前検証、解析などに活用できます。

3次元設計データを作成するための代表的なファイルには、下記のようなものがあり、設計・製造業界で利用されるケースが多いです。

- SolidWorks

- AutoCAD

- CATIA

- Creo(旧Pro/ENGINEER)

3次元設計データを活用すれば、製品をデジタル空間で視覚化し、試作前に構造や干渉、動作確認を行えます。

データを活用し、解析やシミュレーションを行うだけでなく、3DプリンターやNC工作機械による試作品の製作も可能なため、設計・製造工程のリソースを大幅に削減できます。

3次元設計データと2次元設計データの違い

3次元設計データと2次元設計データの違いは、次のとおりです。

|

違い |

3次元設計データ |

2次元設計データ |

|

概要 |

縦・横・奥行きの3点で立体的な設計が可能 |

縦・横の2点で平面的な設計が可能 |

|

活用方法 |

・3Dプリンターを使った試作モデル作成 ・設計段階での干渉チェック、設計変更 ・三次元データを活用したシミュレーション、試作品の製作 |

・材質や加工指示など詳細を記入した図面作成 ・加工や現場施工での指示、製品の基本的な仕様や詳細な設計条件を共有 |

|

活用例 |

機械製品、自動車、航空機、精密機器、建築のBIMなど複雑な立体構造の設計 |

簡易な機械部品、一般的な図面設備、施工指示書、配線図、電気設備図面など平面の図面設計 |

3DCADに慣れていない場合は、3次元設計データの設計に時間がかかります。図面作成や簡単な平面図であれば2次元設計データでも対応できるため、使用用途や目的に応じて使い分けましょう。

3次元設計データの構成要素

3次元設計データの構成要素は、次のとおりです。

- 点

- 線

- TIN

- ソリッド

それぞれの特長を確認して、3次元設計データがどのように構築されているか把握しましょう。

点

デジタル空間に立体を構築するための要素として、「点」を配置します。

点の集合体を点群と呼び、一つひとつの点には位置情報(X、Y、Z)が含まれています。

点群を形成することで、物体をモデリングする基礎部分を構築できるため、3次元設計データの構成要素ではじめに作製される部分です。

線

位置情報を示した点と点をつなげば、線が構成されます。

二つの点を結べば単純な線分が生まれ、複数の点を連続的に接続すれば、折れ線や曲線を作成することが可能です。

線は、主に3次元設計データにおいて、製品の輪郭や骨格、建築の柱や梁の軸線などの線を配置する役割があります。

線によって、立体的な構造の基本的な形状を明確に定義でき、複雑な立体モデルを生成できるのです。

具体的には、次のような平面図を作成する際に、線が用いられます。

- 平面図(平面要素)

- 縦断図(縦断要素)

- 横断図(横断要素)

設計段階では、線を正確に設定しなければ、後の作業で大きな影響を考慮する必要があります。

TIN

TINは、不規則三角網と呼ばれる、3次元の地形や曲面形状を表現する際に使用される構成要素の一つです。

TINは、多数の点を相互に結び、不規則な三角形の網目状に形成することで、複雑な地形や表面の形状を効率よく表現します。

土木分野の地形設計や測量データの処理、景観設計などで効果的に活用されています。

また、三角形の頂点にあたる各点が実際の座標を示し、精度の高い立体的な再現が可能です。

TINは、三角形や四角形に並んだ点を結んで構成される面を指します。

ソリッド

ソリッドとは、中身の詰まった物体として、表面と中身を表現した立体データです。

線や面が2次元的な平面データであるのに対して、ソリッドは物体の中身まで表現した3次元的な立体データです。

ソリッドは、物体の表面だけでなく中身が詰まっているので、体積、重心、重量などの幾何情報の計算に用いられます。

ソリッドを生成することで、製品や部品の質量を表現し、よりリアルなシミュレーションを実行することが可能です。

3次元設計データの主な使用用途

3次元設計データの主な使用用途は、次のとおりです。

- 土木工事のICT化

- 製造業の試作レス化

- 施設管理の効率化

具体的にどのような用途で3次元設計データが使用されているのか確認して、設計データを活用方法を検討しましょう。

土木工事のICT化

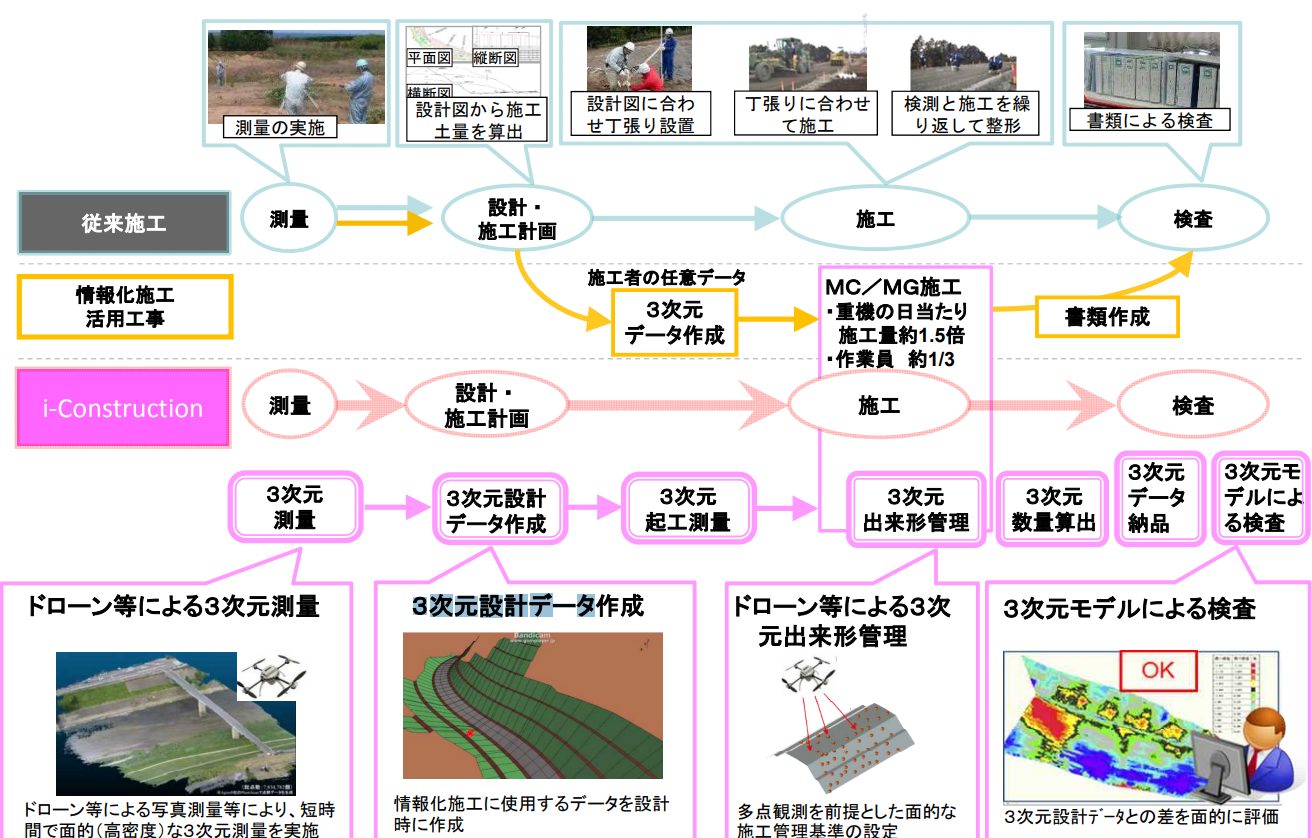

国土交通省は「i-Construction」と呼ばれる建設業界のICT化プログラムを推奨しており、土木工事を効率化する用途で3次元設計データが使用されています。

具体的には、次のように3次元設計データによる測量や作成、検査に使用されるケースが多いです。

出典:i-Constructionの取組みと3次元データの活用について|国土交通省

3次元設計データで土木工事をICT化すれば、作業員の測量作業を大幅に軽減し、工事の生産性が上がります。

また、作業員が担当する工数を削減できるため、人手不足が解消できる点もメリットです。

製造業の試作レス化

2DCADを使用していた従来の製造工程では、試作品の製造が必要不可欠でした。しかし、2DCADの試作品では、製作してから不備が発覚したり設計ミスにより人的コストが増加したりと、検証にリソースを費やす必要があります。

対して、3次元設計データを使用すれば、デジタル上でシミュレーションを行えるため試作品の製造が不要になりました。

大手や中堅企業を中心に3DCADの導入が進んでおり、設計やモデリングへの活用される機会が増えました。

3次元設計データを活用した試作レス化によって、生産性が高まるだけでなく品質向上にもつながっています。

施設管理の効率化

3次元設計データは、土木や製造業以外にも施設管理の効率化に使用されます。

例えば、調査・設計段階から施工、維持管理の各プロセスで3次元設計データを活用すれば、河川、橋梁、トンネル、ダム、浚渫などの設計や調査を効率化できるのです。

地層確認や、構造物の景観検討、動線確認など、施設の建設を効率化する目的でも3次元設計データが使用されています。

さらに施設を建設してからの点検結果を、3次元設計データに反映すれば、施設管理を効率化できます。

製造業における3次元設計データの活用方法

製造業における3次元設計データの活用方法は、主に次のとおりです。

- 設計の効率化と品質向上

- シミュレーションと解析業務の効率化

- 製造工程の効率化

- 生産ラインや組み立て手順のシミュレーション

- デジタルツインの構築

それぞれの活用方法を確認して、製造業の作業効率を向上させましょう。

設計の効率化と品質向上

3次元設計データを活用すれば、設計工程を効率化できます。

製品の設計段階で起きる問題を、デジタル上で早期発見し、修正できるため、試作品を検証する手間を削減できます。

試作品の製造回数を削減できれば、開発期間やコストを大幅に短縮できるため、生産性を向上できるのです。

また、設計者が立体的に製品を把握できるため、部品間の干渉や組立性の問題を未然に防ぎ、品質を向上させられます。

シミュレーションと解析業務の効率化

3次元設計データを活用して試作レス化すれば、シミュレーションと解析業務を効率化できます。

3次元設計データをシミュレーションツールと連携させれば、強度解析や熱流体解析などの解析業務を効率的に進められます。

設計データを基に、デジタル環境で多くのシミュレーションを行えるため、最適な設計を短期間で導き出すことが可能です。

3次元設計データを活用したシミュレーション解析によって、製品性能の向上と開発コストの削減を同時に実現できます。

製造工程の効率化

3次元設計データは、設計工程だけでなく製造工程でも活用できる情報です。

製造現場では、3次元設計データを加工装置や測定機器と連携し、加工プログラムの自動生成や測定データの自動照合に活用できます。

製造工程で3次元設計データを活用すれば、加工精度の向上や加工時間を短縮し、ヒューマンエラーを防止できるため、生産性が大幅に向上します。

生産ラインや組み立て手順のシミュレーション

3次元設計データを活用して、生産ラインのレイアウトや組み立て手順のシミュレーションを実施すれば、ヒューマンエラーの防止と効率的な作業プロセスの策定が可能です。

3次元設計データを活用して、生産ラインや組み立て手順をシミュレーションすれば、ラインバランスや作業性の問題を事前に特定・改善できます。

そのため、生産ラインをスムーズに稼働させ、生産性の向上につなげられるのです。

また、実際に生産ラインに立たなくても3次元設計データを活用してデジタル環境でシミュレーションできるため、作業者の研修にも有効活用できます。

デジタルツインの構築

3次元設計データは、デジタルツインを構築する基盤として活用できます。

デジタルツインとは、物理的な製品や設備の状態をデジタル空間上で再現する技術です。

設計データを活用し、製品や設備の稼働状況をリアルタイムで監視・分析すれば、労災やトラブルを未然に防止できます。

さらに、デジタルツインを活用すれば、製造現場の効率化や設備稼働率の向上が期待できます。

生産工程におけるリスクヘッジと生産管理を効率化するために、3次元設計データでデジタルツインを構築しましょう。

3次元設計データの活用が難しい理由

3次元設計データの活用には多くのメリットがありますが、実際の導入が進まない企業も少なくありません。

3次元設計データの活用が難しい理由として、次のような要因が挙げられます。

- 部門間が連携できていない

- 活用する目的が不明瞭

- 3次元設計データを扱える人材の不足

- 新しい技術への抵抗意識

- 業務過多によるリソース不足

3次元設計データの活用を阻害する主な要因を確認して、対策を講じましょう。

部門間が連携できていない

多くの企業では設計、製造、営業などの各部門が独立しており、部門間の情報共有が不足しています。

そのため、3次元設計データを部門横断的に活用する仕組みが整っておらず、導入効果が十分に発揮できていません。

3次元設計データを活用するには、各部門の連携を強化するために、設計データを活用するメリットや必要性を周知することが大切です。

また、部門間の連携を強化するために、レクリエーションや社内イベントの実施、コミュニケーションツールの導入などの施策を実施しましょう。

活用する目的が不明瞭

3次元設計データを活用する目的が明確化されていない場合、導入後の運用が難航するリスクがあります。

3次元設計データを活用する目的や期待効果を明確化し、関係者間で共有することが大切です。

活用目的を明確化するために、社内報や研修を実施して、関係者間に3次元設計データを活用する重要性を周知しましょう。

3次元設計データを扱える人材の不足

3次元設計データを適切に扱える技術者やエンジニアが不足している場合、ICT化が遅延します。

3次元設計データを扱える人材が不足していると、試作レス化や設計・製造工程の効率化を進められません。

組織内に3次元設計データを扱える人材が不足している場合は、人材育成や外部からの専門人材の採用が求められます。

また、採用活動や人材育成にかけるリソースが不足している場合は、外部企業へのアウトソーシングも一つの手です。

新しい技術への抵抗意識

従来の業務スタイルからの変更や新しい技術の導入に抵抗意識が強い場合、3次元設計データの導入や活用が阻害されます。

特に熟練の作業員は、従来の業務スタイルに慣れており、新しい手順や技術を覚え直す手間に抵抗を感じるケースが多いです。

管理職は、年配の従業員であるケースが多く、新しい技術への抵抗意識が強い場合、組織のICT化が遅延します。

3次元設計データを導入前から、従業員への啓発や研修を行い、活用するメリットや必要性を理解してもらえるよう対処しましょう。

業務過多によるリソース不足

日常業務が過密で、新たな取り組みに人員や時間を割けない状況が続くと、3次元設計データの導入が遅れる可能性があります。

新しい技術の導入や業務プロセスの見直しを行う前に、現状の業務過多を解消しなければ、3次元設計データ導入に費やすリソースを確保できません。

3次元設計データ導入に費やすリソースを確保するために、効率的な業務体制や優先順位の再設定を行うなど、現状の業務過多を解消する対策が必要です。

また、人材採用や人材育成に注力して、マンパワーの確保や従業員一人ひとりの労働生産性を高める施策も効果的です。

3次元設計データを活用したいなら「PLMシステム」

3次元設計データを活用すれば、設計・製造工程のリソースを削減し、生産性の向上が期待できます。

しかし、3次元設計データを活用するには、事前に組織内に必要性やメリットを周知し、扱える人材を確保する必要があります。

また、設計データを3次元化するためのシステムを導入して、設計担当者の負担を軽減しましょう。

「PLMシステム」は、紙や2D図面を3次元設計データ化できる三次元化支援ツールです。

下記より、設計データの三次元化を支援する「PLMシステム」の資料をダウンロードできるので、お気軽にご請求ください。