リードタイムの短縮は、滞留在庫、生産性(不良品発生率)、業務効率を向上させるために、生産管理部門では解決しなければならないテーマの一つです。では、リードタイム短縮を進めるポイントにはどのようなものがあるのでしょうか?本記事では、リードタイム短縮のポイントについて解説します。

リードタイムの短縮は、滞留在庫、生産性(不良品発生率)、業務効率を向上させるために、生産管理部門では解決しなければならないテーマの一つです。では、リードタイム短縮を進めるポイントにはどのようなものがあるのでしょうか?本記事では、リードタイム短縮のポイントについて解説します。

リードタイムが長くなる部門間の3つの壁

リードタイムの短縮は、滞留在庫、生産性(不良品発生率)、業務効率を向上させるために、生産管理部門では解決しなければならないテーマの一つです。

しかし、多くの個別受注生産においては、「部門間で情報が伝わらないため、生産リードタイムが長くなってしまっている」ことをよく耳にします。元々部門にはそれぞれの役割と目的があり、それぞれ異なった視点で仕事をしていることを考えれば、仕方のないことかもしれません。

現状として、営業のための見積管理、設計のためのCAD、資材のための購買発注システム、製造のための実績収集システム。全てバラバラに導入をしている企業様は少なくないでしょう。量産型の工場であれば、統治型で生産指示を出せますが、多品種少量生産では共同型で作業を進める必要があります。

そこで今回は、具体的にどの部門間で課題がありリードタイムを長くしてしまっているのか、その原因と解決策をご紹介します。

開発リードタイムが長い(営業と設計の壁)

過去のデータがなく見積作成に時間がかかる

個別受注生産では、原価を全て積算することは難しいと思います。特に個別受注生産の場合、原価計算することが難しく、後手になってしまうとお悩みの方も多いのではないでしょうか。

実際、過去の原価を参照したくても、顧客から「当社の原価計算は当てにならない」と言われるケースがほとんどです。また、過去の原価を参照できないので、今現在の仕掛原価/完成原価をリアルタイムに把握できない、という課題もあります。

見込み・受注情報が伝わらない

設計部門としては、受注した案件だけではなく、既に受注が確定している見込み案件についても、早めに情報をもらって準備をしたいものです。

しかし、営業からの連絡が遅れたり、仕様変更の連絡が漏れていたりすると、結果的に設計以降の工程や納期に影響がでてします。場合によっては、短納期に対応するために見込み設計するということもあるでしょう。

調達リードタイムが長い(設計と資材の壁)

重複入力の発生

設計部門ではCAD図面と共に部品表を作成しているかと思います。多くの場合、出図が完了すると、設計部門からは図面とともに部品表が紙、もしくはExcelで資材部門に渡されますが、資材部門では受け取った部品表を調達システムに改めて入力するため、二重入力等の負荷増大や入力ミス等が発生します。

設計変更情報が伝わらない

設計側で設計変更をすると、変更連絡にタイムラグが発生するため、納期遅延や無駄な手配品の発生による原価ロスなどが起こります。個別設計を行っている製造業では、仕掛中の製品に対する設計変更はどうしても発生するので、情報伝達速度をいかに早くするか、が課題となっています。

生産リードタイムが長い(資材と製造の壁)

資材部門は、設計からの五月雨式の手配指示や設計変更情報の確認、調達システムへの登録、発注に日々奮闘しています。さらに、製造部門からの手配進捗の問合せが頻繁に発生すると、その対応に当たるために業務工数が圧迫されてしまい、生産リードタイムが長くなる一因となります。

製造部門は正確な納期がわからないと実際の製造に取り掛かれません。そのため、スケジュールが立てられない、または仮にスケジュールを立てたとしても間に合わないという事態に陥り、リードタイムが長引く要因となっています。

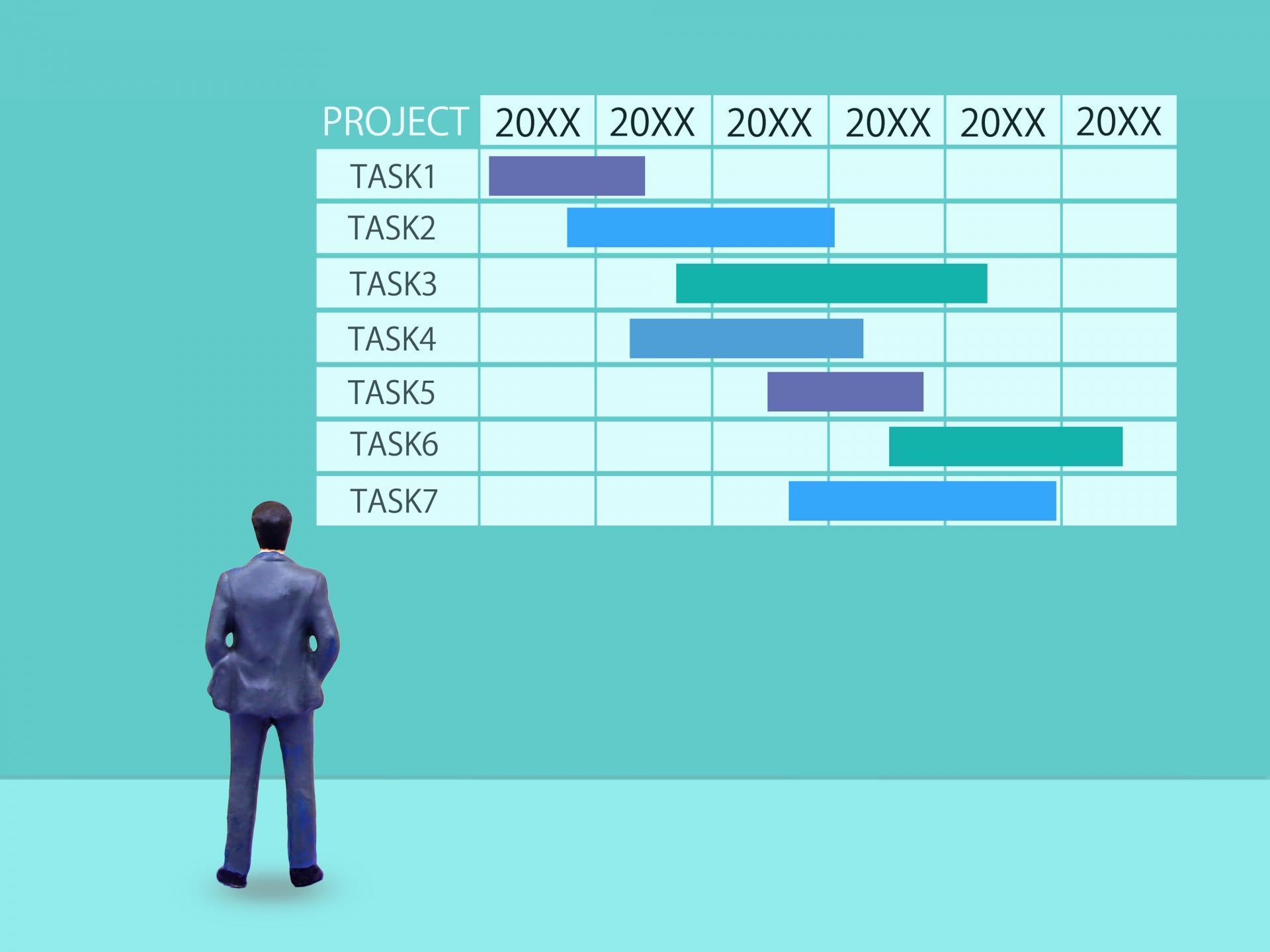

リードタイムを短縮するための改善策とは?

リードタイムを短縮させるための有効な手段として、営業、設計、資材、製造それぞれの部門が扱うデータを一括管理することがあげられます。情報を一括管理できる仕組みをつくれば、どの部門からも常に最新の情報にアクセスできる環境ができあがるので、部門間同士の属人的な連絡がなくなり、連絡漏れや他部門への確認で時間を取られてしまう問題を解消できます。

また、この仕組みによってデータ、ノウハウを積み重ねることもできるので、次回以降の見積りの精度、生産速度を向上させることも可能です。このように、リードタイムを短縮するためには、各部門の情報を一元管理して、リアルタイムに「見える化」し共有できる体制作りが必要です。

業務効率化の鍵は、業務を横断した情報を一元管理する仕組み

では、一元管理をする仕組みが果たして各部門間においてどのようなメリットをもたらすのでしょうか。具体的に紹介していきます。

過去の実績(取引/見積/部品表)履歴データの引用により効率化

営業部門のメリット

保管・検索機能により管理業務の軽減、精度の高い原価シミュレーションにより原価根拠の明確な見積りを作成することが可能になります。

設計部門のメリット

部品表の履歴管理と関連文書管理による設計ノウハウの蓄積が可能となります。また、類似製品に関しては、柔軟な部品表流用により、設計作業効率化を実現させることができ、技術見積作成を即時対応でき、リードタイムを短縮させることができます。

設計変更情報・部品表・在庫状況を一元管理

設計部門のメリット

設計変更情報を部門間に関係なく一元管理することで、設計変更のたびに資材部門へ図面の共有をするリードタイムを短縮することができます。

資材部門のメリット

データの引用で処理が簡略化されます。また入力ミスも軽減され、部品点数が多くても簡単に登録することができ、作業効率が各段に上がります。在庫管理も可視化されるので、必要な部品を必要な時に手配することが可能です。

設計変更情報、手配進捗管理、在庫管理、工程情報をリアルタイムに閲覧可能に

資材部門のメリット

設計からの五月雨式の手配指示や設計変更情報の確認、調達システムへの登録、発注に奮闘する必要がなく、設計変更情報をリアルタイムで確認することで、製造部門へ即時の納期共有が可能になります。

製造部門のメリット

資材からの設計変更を待つのではなく、リアルタイムに情報を検索することで、事前のユニットごとの組み立て予定を立てることが可能になります。

このように部門間の必要な情報を一元管理し、一気通貫した情報共有をする仕組みをつくることで、ムダな確認作業を抑制し、全体のリードタイムの短縮をすることができます。

情報の一元管理を実現するための、具体的なソリューションについて知りたい方は、「コスト削減とリードタイムの短縮を実現。個別受注向けハイブリッド販売・生産管理システム」でより詳しくご紹介していますので、ぜひご覧ください。

BOMの統合により情報共有をシームレス化。

リアルタイムな進捗・原価把握を実現する生産管理システム「rBOM」については、下記よりご覧いただけます。

おすすめのお役立ち資料はこちら↓

納期遅れの原因は部門間の連携・共有にあり!

納期遵守を実現する仕組みとは

- この記事を監修した人

- 入社後15年間、長野支店にてシステムエンジニアとして活動。

運送業、倉庫業のお客さまを中心に担当し、業務システム構築からインフラ環境構築等の経験を積む。

その後、製造業のお客さまも担当し、rBOM導入のプロジェクトにも関わるように。

16年目に現部門に異動し、rBOM全国支援の担当者となる。

現在はrBOMだけではなく、製造業全般のソリューション提案を手掛けている。

料理が趣味、これからお菓子作りにも挑戦しようか迷っている。 - DAIKO XTECH株式会社

ビジネスクエスト本部

インダストリー推進部 - 田幸 義則