「間接作業」とは、どのような業務が思い当たるでしょうか?直接作業の反対であることは想像がつきますが、一体どこまでの業務が間接作業に含まれるのか、認識が曖昧だという人は少なくないでしょう。

今回は、ないがしろにされがちな間接作業と全ての企業が常に意識しているコスト削減の関係についてをご紹介していきます。

目次

企業の利益に大きく関わる間接作業

間接作業が業務のどの範囲を指すのか、なぜ利益に関係するのかをご説明します。

間接作業とは

直接的に売り上げを生み出す作業を直接作業と言いますが、反対に生産に直接的に関係しない作業を間接作業と言います。

例えば、会議への参加・事務処理・機械のメンテナンス作業・日々の朝礼や終礼・片づけの時間も含まれます。

上記のように、「何かしら動いている時間」というのは作業時間という認識を持ちやすいため管理しやすいですが、機械が故障して停止している時間や、不明瞭な指示について確認している待ち時間などは、工数の計算から漏れてしまうことが多いのではないでしょうか。細部まで間接作業の管理を行っている企業は少ないですが、会社の利益を向上させる上では無視できない重要なポイントです。

利益向上につなげるコスト削減の考え方

利益を生み出す方法は「売り上げを増やす」か「費用を減らす」かのどちらかしかありません。どの企業も、売り上げを伸ばすために顧客のニーズを分析し、マーケット調査を行うなどしていますが、大前提として売り上げを増やすためには必ず費用が伴います。

一方で、費用を減らす=コスト削減の場合は、削った分だけ利益に直結します。そのためスピーディーに利益を生み出すためには、売り上げ増について考えるよりもコスト削減の方法を考えたほうが効率的であるといえるでしょう。

また、費用においては、収益との関連で発生する変動費・直接コストと、収益とは無関係に発生する固定費・間接コストがあります。自社の工場を想像してみてください。製品の材料費や人件費は、売り上げの増加に伴い増加する費用なので、直接コストです。

一方で、工場内の照明にかかる電気代などは、工場の稼働時間が変わらない限り毎日同じだけかかる固定費用なので、間接コストです。同じコストでも、直接コストを削減すると、製品の質の低下を招く恐れがあり、結果的に売上高まで減らしてしまう可能性があります。そのため、コスト削減の対象としては間接コストを優先し、直接コストの削減は慎重に考えたほうがよいでしょう。

間接作業のコスト削減

経理・人事・総務などの業務は間接部門と呼ばれ、担当者に対する給与も間接コストに含まれます。しかし、間接部門にかかるコスト管理は、工場で発生するコストに比べて管理が難しく、徹底されていないのが現状です。

そのような状況で有効なのがABCです。ABCとはActivity Based Costing、日本語では活動基準原価計算と呼ばれる管理会計手法です。いわゆる一般的な原価計算とは、特定の製品やサービスを基準に原価を計算しますが、ABCの場合は活動を基準に原価を計算します。これにより、間接作業の活動と原価を明らかにすることができます。活動と原価が可視化されると、人的資源の使われ方や生産性の低い業務などが浮き彫りになり、改善点が発見しやすくなるでしょう。

また、すぐにでも始められるコスト削減の方法として、業務の標準化が挙げられます。属人的な作業を排し、個人レベルでの業務にばらつきがなくなれば、結果的に業務品質が向上し、コスト削減にもつながります。

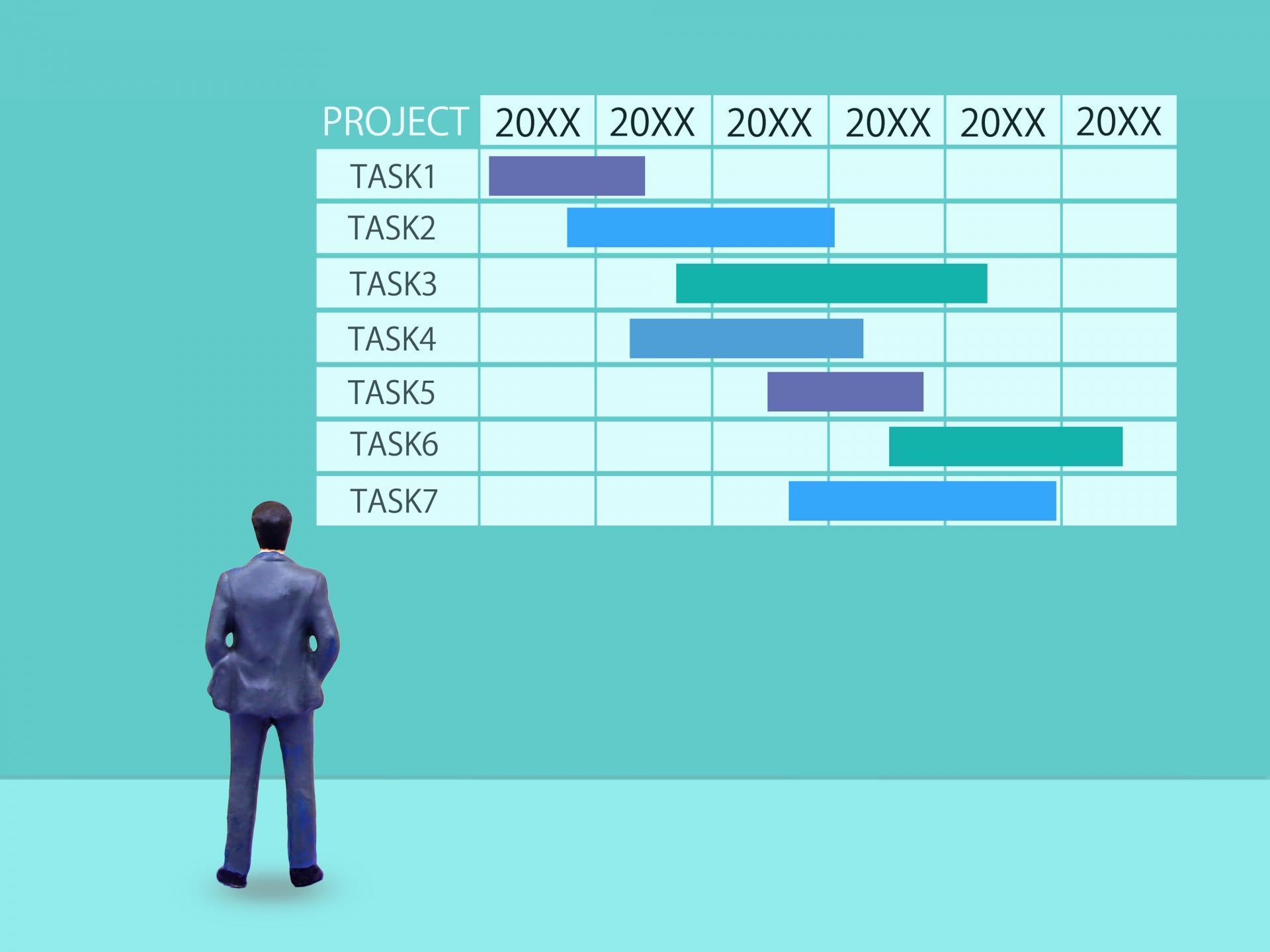

業務の標準化を実現するために確実なのは、生産管理システムを導入することです。生産管理システムは、社内のあらゆる部門の情報を一元管理できるため、「過去の設計図が探しやすくなる」、「作業工程をリアルタイムで共有できるようになる」など、ダイレクトに作業工数削減に影響を及ぼします。

見える化で分かる削減すべき間接コスト

間接作業と直接作業の違い、それぞれにかかるコストの違いを理解すると、間接コストの管理の難しさを実感します。しかし、管理しにくいからやらないままでは多くのムダが放置されることになってしまうでしょう。間接コストはABCで見える化することができ、生産管理システムを導入すれば特別な知識がなくても全社的にコスト削減に取り組むことができます。

間接作業は、最も利益から遠い位置にあるように見えて、実は最短距離で利益を上げる鍵になっています。これを機に、間接作業の管理の重要性を知り、できることからコスト削減に取り組んでみてはいかがでしょうか。

また、下記記事では、製造原価の基礎知識とコストの考え方についてもご紹介していますので、ご興味のある方は是非ご覧ください。

おすすめのお役立ち資料はこちら↓

リードタイムの短縮、設計の標準化、情報共有の改善、生産管理の改善.... 個別受注生産の製造業に贈る、収益改善のノウハウブック!

収益改善を図るための4つの具体的な施策と

効率化に向けた改善ステップ

- この記事を監修した人

- 入社後15年間、長野支店にてシステムエンジニアとして活動。

運送業、倉庫業のお客さまを中心に担当し、業務システム構築からインフラ環境構築等の経験を積む。

その後、製造業のお客さまも担当し、rBOM導入のプロジェクトにも関わるように。

16年目に現部門に異動し、rBOM全国支援の担当者となる。

現在はrBOMだけではなく、製造業全般のソリューション提案を手掛けている。

料理が趣味、これからお菓子作りにも挑戦しようか迷っている。 - DAIKO XTECH株式会社

ビジネスクエスト本部

インダストリー推進部 - 田幸 義則