現在、製造業では「設計の標準化」という流れが起こっています。しかし、個別受注生産における設計の標準化は困難といわれています。

今回は「設計の標準化」が進まない原因と解決策をご紹介します。

目次

設計の標準化のメリット

設計の標準化とは、誰が設計書を作成しても同じ品質のものが出来上がるよう、設計書の様式や記述方式、記述項目、網羅性などを統一することです。設計における属人化を解消し、一定の基準に従って作成された標準図面を公開・活用すると、情報の伝達や共有がスムーズになります。

設計の標準化の取り組みには、次のメリットがあります。

品質のばらつきを抑えられる

設計の標準化による大きなメリットは、担当者による設計の品質のばらつきを抑制できる点です。担当者が自分流で設計した設計書は属人化を招き、特定の担当者しか扱えない状態になると品質にムラが生じてしまいます。標準化によって基準となる図面を用意することで、誰が担当しても品質が安定し、属人化の解消につながります。

個別受注生産が多い場合でも、同じ工程の箇所を標準化すれば、プロジェクト全体として一定の品質を担保することが可能です。部品・ユニットの仕様や属性に関する意図を明確にすると、設計品質の底上げにつながります。

納期短縮につながる

設計の標準化で業務内容が一定になり、無駄が発生しにくくなります。標準化された作業工程はシンプルになるため、設計作業を効率よく進められ、また、品質が安定すると手直し作業も減少し、直行率が向上します。

効率化の実現によるメリットは納期の短縮です。設計の標準化によって安定した品質の製品を短納期で納品できる体制が整うことで、顧客からの信頼獲得にもつながります。設計部品表の流用が可能になれば、類似品の設計においても工数削減が実現し、より一層の納期短縮効果が期待できます。

個別受注生産で「設計の標準化」が進まない原因

繰り返し生産と比較すると、個別受注生産の製造業は設計の標準化が進めにくい傾向にあります。その理由は、案件ごとに異なる仕様、類似品を一部変更しそれを不定期に繰り返す生産形態にあります。

そのため以下のような課題が発生しやすくなっています。

設計書作成のルールが定まっていない

設計の標準化を進める上で基本的かつ重要な要素となるのが、明確な設計書作成のルール策定です。「どこまで詳細に記述するのか」「どのような表記方法を用いるのか」「どのようなフォーマットで作成するのか」といった具体的なルールが存在しなければ、標準化の実現は困難です。

個別受注生産の現場では、案件ごとに要求仕様や条件が異なるため、設計書のルールを統一しにくいという課題があります。担当者それぞれが顧客の要望に応じて柔軟に対応するあまり、独自の記述方法や表現方法を用いがちです。この結果、設計書の書き方が担当者によってバラバラになり、標準化を周知しても設計書の作成基準が人によって大きく異なる状態が続いてしまいます。

また、標準化を進めようとしても「この案件は特殊だから例外」といった理由で統一ルールから外れることが常態化し、結果として陥るのが属人化です。設計書作成者以外が内容を理解するには都度確認が必要となり、開発効率の低下やトラブル発生のリスクが高まります。

個別受注生産においても標準化を進めるためには、顧客ごとの特殊性を考慮しつつも基本となる設計書作成の明確なルールを社内で確立し、それを全員が守るといった仕組みづくりが不可欠です。各案件の特殊性に対応できる柔軟性を持ちながらも基本フォーマットや記述方法、網羅すべき項目を統一すると、だれが読んでも理解できる設計書の実現に近づくことができます。

設計業務が属人的になっている

顧客の要望に応じて設計・購買・製造する個別受注生産において、設計の仕様変更が頻繁に起こり、その都度設計をし直し、そのノウハウ自体の管理が煩雑になりがちです。結果、その案件に携わった人しか設計上の注意点や改善点を把握できておらず、同時にナレッジや経験が積みあがらず、ますます属人化が進んでいきます。

受注した案件に合わせ、毎回図面を書かなければならず、たとえ類似する工程があるものに関しても、同じケースで悩んだり、同じ失敗を繰り返してしまったりと非効率的な設計業務を引き起こしてしまいます。

間接業務の工数が大きく、設計業務に支障がでている

設計部門において、頭を悩ます間接業務が「情報検索工数」と「伝達工数」といわれています。個別受注生産の製造業においては、部品や関連図書の管理が煩雑になりがちのため、情報検索に膨大な工数がかかっています。また、設計変更が発生する度に、製造部門や購買部門に共有をしなければならず、その共有業務に忙殺される傾向にあります。

これらは、個別受注生産企業だからこそ、顧客の要望を叶えるべくゼロから仕様を設計する「設計(図面)中心」のものづくりが定着していることにあります。このような形態の中で標準化を進めるために、個別受注生産の企業は、「設計(図面)中心」のものづくりから「部品表中心」のものづくりにシフトをし、標準化を促進する必要があります。

設計の標準化のために取り組むべきこと

これらの課題は、顧客の要望を叶えるべくゼロから仕様を設計する「図面中心」のものづくりが定着していることにあります。これからは、個別要求に対応しつつモジュール(標準)化の推進が必要です。具体的な取り組みとして以下の5つがあげられます。

- 利用頻度の高いユニットやアセンブリを見つけ、人の判断による穏やかなマスタ化を行う

- 設計部品表を流用することで、設計工数を削減しベテラン設計者のノウハウを継承

- 設計変更時の情報をリアルタイムで伝達できる仕組み

- 図面/部品表出力などの事務作業を省力化

- データの一元化により、部品や関連図書の検索工数を削減

これらの取り組みは「部品表中心」のものづくりにシフトをすることで、実業務を行いつつ、理想的な生産業務に近づく段階的な標準化を推進することができます。

部品表中心のものづくりへシフトするためのステップ

「部品表中心」のものづくりにシフトするためのステップをご紹介します。

マスタ化・BOM化から始める

「部品表中心」のものづくりにシフトさせるためにやるべきことは、図面をデータで残し、そのデータを探すことができる環境を整備することです。こうしたマスタ化・BOM化が定着していくと、最終的にモノづくりはそのBOMを流用できるようになります。

そのために必要なことは、「約束事(ルール)」をしっかりと決めることです。 設計によっては同一の部品でも様々な表現の仕方があります。別の名前で表現するケース、カタカナの半角全角、スペースの有無、スペースや・の混在。これらに対して言葉の定義を決める必要があります。

ルールを決めることがマスタ化の第一歩で、これをしなければ先には進めません。

関連する情報の一元化をする

次にマスタ化と同様にデータの一元化を行います。これは、データが自分のパソコンの中(ローカル) にだけ残った状態になり、他の人が見られない状態から脱却するということです。データを入れる仕組みを作っても、実行をしなければ意味がありません。そのデータをきちんと検索できるように、データの入れ方・名前の付け方もルール化する必要かあります。

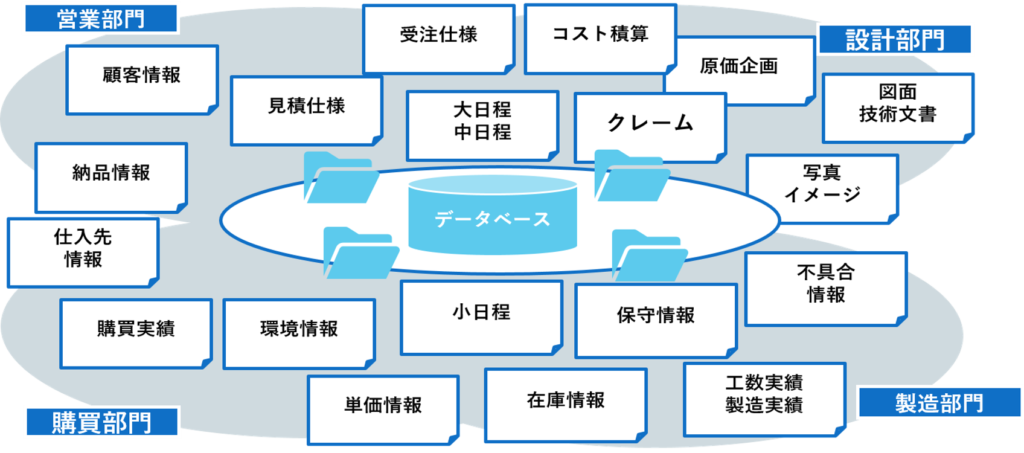

下図のように、部門ごとに分かれている項目をデータベース内にそれぞれ格納する必要があります。

情報の滞りをなくし一気通貫した管理を行う

営業部門はSFA、設計部門はCAD、PDM、そして資材担当は発注するためのシステムというように、それぞれが独立したシステムを持っているケースがあります。このようにバラバラのシステムを使用し、その間を連携させるために人員を割いている可能性があります。

このような場合、途切れはしないものの「タイムラグ」や、「入れ間違い・ 漏れ・未入力」などによって活用できないデータになってしまいます。基本的には製番という番号で全てがルール化されていれば一気通貫で管理ができ、そのデータを活用できる土台にもなります。

このように、一気通貫で管理をすることで、 各業務を横断した情報管理と対応速度の向上を図ることができます。

部品表中心のものづくりへのシフトの注意点

段階的に実施する

「部品表中心」のものづくりにシフトするためには、実業務を行いつつ、理想的な生産業務に近づく段階的な標準化を推進することが大切です。必要なとこから部品・構成・工程をマスタ化し、緩やかな部品表の定型化を進めていきましょう。

まずは、100%BOM化ではなく、ある特定の機能が集まったBOM化がゴールだといえます。

標準化のメリットを社内に周知する

部品表中心のものづくりへのシフトを成功させるためには、設計の標準化がもたらすメリットを社内に広く周知することが重要です。標準化は一見すると既存の業務フローを変更する手間や負担を伴うため、現場からの抵抗が生じやすいものです。このような抵抗を軽減し、全社的な協力体制を構築するには、標準化が実現した後に得られる具体的なメリットを明確に示す必要があります。

まず、設計の標準化によって得られる「開発効率の向上」「品質の安定」「納期短縮」「工数削減」などの定量的効果を、具体的な数値や事例とともに説明してください。例えば「類似品の設計工数が○○%削減された」「手直し作業が○○%減少した」といった実績を示すと、標準化の効果を実感しやすくなります。

また、現場のエンジニアにとって重要な「煩雑な確認作業の減少」「トラブル対応の軽減」などのメリットも強調すれば、自らの業務負担軽減につながることを認識してもらえます。

社内研修や定期的な情報共有会議を通じて、標準化の進捗状況や成功事例を共有するのも効果的です。特に初期段階での小さな成功体験を共有すると、標準化への理解と協力を促進できます。トップダウンだけでなく、現場からの意見も取り入れながら進めると、より実効性のある標準化を実現できます。

過度な標準化は避ける

部品表中心のものづくりへシフトする際に注意すべき重要なポイントが、過度な標準化を避けることです。標準化の目的は業務効率の向上と品質の安定化にありますが、あまりに厳格なルールを設定すると、かえって業務の硬直化や創造性の阻害を招く恐れがあります。

特に個別受注生産の現場では、顧客ごとに異なる要望や仕様に柔軟な対応が必要です。すべてを標準化の枠組みに当てはめようとすると、顧客の特殊要件に対応できなくなり、結果として競争力の低下につながる可能性があります。標準化すべき部分と柔軟性を残すべき部分を明確に区別することが重要です。

具体的には、共通部品や繰り返し使用される設計要素は徹底して標準化する一方で、顧客固有の要件や革新的な設計アプローチが必要な部分には一定の自由度を残すといったバランスが求められます。

また、標準化のルールも「最低限守るべき核となる部分」と「状況に応じて調整可能な部分」を区別して設定すれば、現場の実情に合わせた運用が可能です。

標準化の本質は「無駄を省き、効率を高める」ことにあり、「すべてを同一化する」ことではありません。BOMシステムの導入においてもシステムの柔軟性を活かしつつ、必要な標準化を進めるのが、効率性と創造性の両立を図る近道です。

今必要なのは「ハイブリッド生産管理」

生産管理においてハイブリッドにするメリットとは、量産と個別のどちらにも対応できるという点です。一から全部をお客さま要件に従って作っていく個別受注設計生産ですが、今のキャパシティだけでは、求められている量は作れないので、徐々にハイブリッドに移行するべきです。

QCDにおいても、同じ部品を何度も使えば品質が上がっていくはずです。 同じモノが繰り返し使われ、その中で改良が加えられる生産管理を実現していきましょう。

ハイブリッド生産管理をrBOMで実現

製造業における設計の標準化の重要性と課題を踏まえ、部品表中心のものづくりへの段階的なシフトが求められています。個別受注生産と標準化のバランスを取った「ハイブリッド生産管理」こそが、現代の製造業に必要な姿です。

ハイブリッド生産管理を実現するために効果的なのが、部品表中心のものづくりを支援するシステム「rBOM」です。rBOMを活用すれば、マスタ化できるデータを段階的に蓄積し、各部門間での情報共有をスムーズに行えます。これにより、仕様決定の迅速化、設計情報の非属人化、そして品質の安定化が実現します。

rBOMの特長は、無理な標準化を強いるのではなく、企業の実情に合わせた緩やかな部品表の定型化を可能にする点です。顧客の多様な要望に応えつつも、共通部品やユニットの標準化により効率化を図る、理想的なハイブリッド生産管理を実現できます。

設計の標準化による品質向上、納期短縮、工数削減といったメリットに加えて、個別受注生産の柔軟性も維持したい企業にとって、rBOMは最適なソリューションです。貴社の設計業務の効率化と標準化推進にぜひお役立てください。

おすすめのお役立ち資料はこちら↓

中間管理職に贈る! 属人化による問題解決方法を解説します。

属人化から脱却して効率化を図る方法とは

- この記事を監修した人

- 入社後15年間、長野支店にてシステムエンジニアとして活動。

運送業、倉庫業のお客さまを中心に担当し、業務システム構築からインフラ環境構築等の経験を積む。

その後、製造業のお客さまも担当し、rBOM導入のプロジェクトにも関わるように。

16年目に現部門に異動し、rBOM全国支援の担当者となる。

現在はrBOMだけではなく、製造業全般のソリューション提案を手掛けている。

料理が趣味、これからお菓子作りにも挑戦しようか迷っている。 - DAIKO XTECH株式会社

ビジネスクエスト本部

インダストリー推進部 - 田幸 義則