ファクトリーオートメーション(FA)は工場内で製造工程の自動化を通じて生産性を向上させる取り組みです。

本記事では、ファクトリーオートメーションの概要やメリット、デメリットをご紹介しながら、対象とすべき業務の範囲、推進のポイントを解説します。

また、ファクトリーオートメーションの現状と展望、自動化の事例もご紹介しますので、最後までぜひご覧ください。

目次

- 1 ファクトリーオートメーション(FA)とは?

- 2 ファクトリーオートメーション(FA)のメリットとデメリット

- 3 ファクトリーオートメーション(FA)の課題とは?

- 4 ファクトリーオートメーション(FA)の対象範囲

- 5 ファクトリーオートメーション(FA)を推進するためのポイント

- 6 2025年以降のファクトリーオートメーション(FA)の現状と展望

- 7 ファクトリーオートメーション(FA)を進めている事例

- 8 ファクトリーオートメーション(FA)は企業規模によらず、モノづくり企業の課題解決のため重要

- 9 リアルタイムな進捗・原価把握を実現する生産管理システム「rBOM」

- 10 個別受注生産の製造業向け 生産性UPを低下させる要因・対策の指南書です!

ファクトリーオートメーション(FA)とは?

ファクトリーオートメーションは、工場の自動化によって全体の効率を上げる取り組みのことです。

本章では、ファクトリーオートメーションの概要や目的、経緯、スマートファクトリーとの違いを解説します。

ファクトリーオートメーション(FA)の概要

ファクトリーオートメーションとは、製造工程の一部または全工程において、手作業で行われている業務をデジタル機器やシステム、ロボットなどを活用して自動化を行うことです。

具体的には、以下のような例が挙げられます。

- 検査作業や梱包作業をロボットで行う

- 原材料の投入を自動化する

- バリ取りを自動化する

- 基幹システムを一元化する

大規模で高額な設備導入による自動化だけではなく、製造工程の一部を自動化するだけでもファクトリーオートメーションが進められます。

ファクトリーオートメーションをレベル分けすると、以下のような分け方ができます。

- 完全手作業

- 手作業メイン + ツールの使用

- 手作業半分 + IoT機器やデジタル半分

- 工程単位で完全自動化

- 複数の工程・工場規模で自動化

- 完全自動化

一気にレベルを上げることは難しいため、一つずつ達成していくのがファクトリーオートメーションへの近道です。

ファクトリーオートメーションの目的

ファクトリーオートメーションには、以下の3つの目的があります。

- 人件費の削減

- 不良品の削減

- 時間短縮

以下で詳しく解説します。

人件費の削減

ファクトリーオートメーションの目的の一つは、人件費の削減です。

物価の上昇とともに賃上げが拡大している中、中小企業にとっては人件費が大きなコストとなっているためです。

2025年の経済産業省の以下の資料によると、中小企業では業績が改善していないにもかかわらず賃上げ拡大を行わざるを得ず、営業利益を圧迫している状況です。

企業の付加価値額に占める人件費の割合で、労働分配率の指標があります。

低いほど賃上げに対する余力が大きいと判断できます。

2024年のデータでは、大企業の労働分配率が48.2%と余力があるのに対して、中規模企業は76.9%、小規模企業だと80%と利益を圧迫していることがわかります。

参考:2025年版 中小企業白書・小規模企業白書の概要 (案)

賃上げが拡大する中で、できる限り人件費を抑えるためには、人間でなくても行える作業は機械に置き換えて自動化を進めていく必要があります。

不良品の削減

ファクトリーオートメーションの目的には、不良品の削減もあります。

理由としては、少子高齢化の影響で人手不足が続く中でも品質を保つ必要があるためです。

従来日本のモノづくりを支えた職人が高齢化し、少子高齢化の影響で若手の技術者の確保も難しくなりつつあります。

人手不足の中では技術の伝承に使う時間も限られてしまいます。

今後のモノづくりでは、少ない技術者でも品質を維持し、歩留まりの良い製品を生産しなければなりません。

上記を実現するためには、モノづくり企業は自動化を進めて、不良品を削減する必要があります。

時間短縮

ファクトリーオートメーションの目的には、時間短縮も挙げられます。

人の手に頼った生産体制では、時間短縮にも限界があります。

加工や組み付け作業を自動化するだけでなく、検査においてもAIや画像処理センサを用いた自動化を行うことで大幅な時間短縮が可能です。

モノづくりの生産性向上のためにも、時間短縮はさまざまな場面で行うべき対策です。

ファクトリーオートメーション(FA)の経緯

ファクトリーオートメーションの言葉自体は近年提唱され始めた言葉ですが、考え方自体は古くは1950年代まで遡ります。

簡潔に流れを説明すると、以下の通りです。

1950年代:製鉄関連で圧延や鋳造の工程を連続化し大量生産が可能になり高度経済成長時代へと突入する

1960年代:ICの登場により工作機械でのあらゆる作業を可能にし、数々の産業用ロボットが開発される

1970〜1980年:工作機械やセンサー類の開発が進む。分散型制御システムが主流となる

1990年代:産業用コンピュータにより、マルチタスクが可能になる

2000年以降:情報・ネットワーク・制御が一体化したファクトリーオートメーションシステムが開発され始める

ファクトリーオートメーションは決して近年始まった取り組みではなく、長年日本人が目標とし、開発し続けてきた工場の自動化を発展させたものであることがわかります。

スマートファクトリーとの違い

ファクトリーオートメーションと類似した用語に、スマートファクトリーがあります。

スマートファクトリーとは、生産に関わる設備をネットワーク上でつなぎ、AIやIoTを活用して工場全体の管理を行うことです。

2011年に発表されたドイツ政府の産業政策「インダストリー4.0」の中で提示されているコンセプトの一つです。

製造工程だけでなく、在庫や納期の管理、作業者のシフト管理といった製造に関わるあらゆる情報を分析し、工場全体の効率化を目指します。

ファクトリーオートメーションとの違いは、ファクトリーオートメーションが製造工程の自動化を主とした取り組みであることに対し、スマートファクトリーは工場全体の効率化を目的とした取り組みである点です。

しかし、ファクトリーオートメーションとスマートファクトリーは相反するものではなく、密接な関係があります。

ファクトリーオートメーションを進めることで、スマートファクトリーの一歩を踏み出していると言えます。

ファクトリーオートメーション(FA)のメリットとデメリット

ファクトリーオートメーションの概要が理解できたところで、本章ではメリットやデメリットについて解説します。

ファクトリーオートメーション(FA)のメリット

ファクトリーオートメーションのメリットには、以下が挙げられます。

- ムダから生じるコストの削減

- 品質の安定

- 作業スピードや作業効率の向上

- 人手不足の解消

- 作業者のモチベーション向上

以下で詳しく解説します。

ムダから生じるコストの削減

ファクトリーオートメーションを行うメリットの一つとして、ムダから生じるコストを削減できることが挙げられます。

IoT機器やロボット活用により、ムダを省けるためです。

トヨタ生産方式には6つのムダの考え方があります。

- 加工のムダ

- 在庫のムダ

- 作りすぎのムダ

- 手待ちのムダ

- 動作のムダ

- 運搬のムダ

- 不良、手直しのムダ

以上の6つのうち、ファクトリーオートメーションで削減されるムダは、少なくとも「手待ちのムダ」や「動作のムダ」「不良、手直しのムダ」です。

非効率的な人間の動きや、ヒューマンエラーによって引き起こされるムダがなくなり、コストの削減につながります。

品質の安定

ファクトリーオートメーションを行うと、品質が安定するメリットがあります。

製造工程を自動化できれば、精密な動作が実現して品質のばらつきを排除できるためです。

人の手で行う製造工程では、ヒューマンエラーをゼロにはできません。

ロボットなどを活用した場合には、プログラムされた動作を精密に再現できるため、不良品は圧倒的に減少します。

さらに、センサーやカメラを導入して品質検査を行えばさらなる品質の安定が期待できます。

作業スピードや作業効率の向上

ファクトリーオートメーションのメリットとして、作業スピードや作業効率の向上が挙げられます。

手作業で生産を行うよりもスピードが上がるのはもちろん、作業者の能力の違いによる効率悪化を防げるためです。

手作業での生産では、作業者の熟練度の差によって工程内での作業効率が落ちてしまうことも少なくありません。

自動化を行うことで、作業者同士の生産性の問題を解決できるだけでなく、段取り替え時間の短縮や、複数工程の同時進行により、リードタイムの短縮も実現できます。

人手不足の解消

ファクトリーオートメーションでは、人手不足を解消できることもメリットの一つです。

従来人の手で行っていた作業をロボットに置き換えることで、24時間体制の生産が可能になるためです。

人手不足の生産工程はロボットに任せ、作業者をより付加価値の高い業務へと配置できます。

作業者のモチベーション向上

作業者のモチベーション向上もファクトリーオートメーションのメリットの一つと言えます。

危険な作業や高い集中力を必要とする作業を自動化できれば、作業者のストレス軽減につながるためです。

また、ロボットでの24時間稼働による製造サポートによって作業者の長時間労働や休日出勤によるストレスも削減可能です。

ファクトリーオートメーション(FA)のデメリット

続いて、ファクトリーオートメーションのデメリットには以下が挙げられます。

- 導入コストの負担

- システムエラーのリスク増加

- デジタル人材の必要性

以下で詳しく解説します。

導入コストの負担

ファクトリーオートメーションのデメリットに、導入コストの負担が挙げられます。

ロボットなどを導入し設備の改修を行うと、少なくとも100〜1,000万円の導入コストがかかります。

さらに工場全体に拡大する場合には、数千万〜数億円規模での導入コストが必要です。

長期的に見ればコスト削減や効率化によって費用回収を見込めますが、初期の導入コストと比較してしっかり試算を行う必要があります。

システムエラーのリスク増加

ファクトリーオートメーションでは、システムエラーによるリスク増加もデメリットの一つです。

完全自動化された工場では、手作業で行う工場よりもシステムエラーによる稼働停止時のカバーが困難です。

自動化された工場では手作業によるカバーを行おうとしても、工程内に作業者を配置していない場合もあります。

ファクトリーオートメーションによる人手不足解消のメリットの裏返しとも言えます。

デジタル人材の必要性

ファクトリーオートメーションのデメリットには、デジタル人材が必要な点も挙げられます。

日本ではデジタル人材も不足しており、確保が難しいためです。

経済産業省の発表によると、2030年には最大で79万人のデジタル人材が不足するとの予測が出ています。

参考:IT分野について

デジタル人材の育成は短期間で行えるものではないため、さまざまな業種で即戦力となる人材の争奪戦が起きています。

製造業でも、ファクトリーオートメーションを進める場合には、システムやロボットの管理・メンテナンスができる高度なデジタル人材が必要です。

ファクトリーオートメーション(FA)の課題とは?

ファクトリーオートメーションのメリットやデメリットを理解したところで、本章ではファクトリーオートメーションを推進する際の課題を解説します。

課題には以下の点が挙げられます。

- 要件定義が十分でない

- 部門間の連携不足

- 属人化から抜け出せない

以下で詳しく解説します。

要件定義が十分でない

ファクトリーオートメーションを推進する際の課題の一つに、要件定義が十分でないことが挙げられます。

現場の作業内容を十分に理解していないまま要件定義を進めてしまうことで起こりやすい課題です。

要件定義とは、システム導入の際に求める機能や性能を明確に定義を行うことです。

要件定義を十分に行わず進んでしまうと、要件の不足による追加費用や納期遅延へとつながりかねません。

部門間の連携不足

ファクトリーオートメーション推進における課題には、部門間の連携不足も挙げられます。

部門間の連携が取れないと、プロジェクトの進捗遅延や認識のずれが起こってしまうでしょう。

特に、生産技術部門と製造部門の間で起こりやすい問題でもあります。

製造工程の効率化のために生産技術部門がファクトリーオートメーションを推進しようとしても、製造部門では現場の負担増加を懸念し、消極的になって進まないパターンも少なくありません。

ファクトリーオートメーションは部門単位で進めるものではなく、製造に関わる部門全体で最適な自動化を議論して見つけ出していくものです。

部門間で連携を取りながら、ファクトリーオートメーションを進めてください。

属人化から抜け出せない

属人化から抜け出せない状態もファクトリーオートメーションの課題の一つです。

自動化するためには、技術者の作業内容を数値化しなければなりません。

特に技術者の感覚や勘で作業を行っているような場合には、技術者からの協力を得て、作業内容の検証と数値化を進めていく必要があります。

ファクトリーオートメーション(FA)の対象範囲

本章では、ファクトリーオートメーションの対象範囲について解説します。

対象範囲は主に以下の4分野に分かれます。

- 加工の自動化

- 組立の自動化

- マテハンの自動化

- 管理の自動化

加工の自動化

ファクトリーオートメーションの対象範囲の一つに、加工の自動化があります。

加工の工程では、原材料や半製品に特定の加工を行い、完成品を作り出します。

例えば下記のような作業です。

- 切削加工

- 研磨加工

- 研削加工

- 熱処理

- 表面処理

加工工程では、自動での工具交換機能を持つCNCマシンによる自動化が可能です。

組立の自動化

組立の自動化もファクトリーオートメーションの対象範囲です。

組立工程では、複数の部品やコンポーネントの組み合わせで完成品を制作します。

例を挙げると、下記のような作業です。

- エンジン、車体、内装部品、シャーシなどを組み立てて自動車を完成させる

- 電子基盤やセンサー、ディスプレイなどを組み立て電化製品を完成させる

組立工程では、協働ロボットによる人と作業を行いながら自動化を行っている例もあります。

マテハンの自動化

マテハンの自動化もファクトリーオートメーションの対象範囲です。「マテリアルハンドリング」の略語で、材料や製品を運搬する作業を意味します。

マテハン機器の自動化として、自動搬送ロボットや自動仕分け機の導入もファクトリーオートメーションの一例です。

管理の自動化

管理の自動化もファクトリーオートメーションの対象範囲です。

主に、生産管理、品質管理、安全管理などを指します。

管理の面では、センサー技術やAIを活用して品質検査を行う、自動停止システムの導入などもファクトリーオートメーションの一例です。

ファクトリーオートメーション(FA)を推進するためのポイント

本章では、ファクトリーオートメーションを推進するためのポイントについて解説します。

以下のポイントに沿って推進しましょう。

- 現場を巻き込む

- 外部に相談して自社に合ったシステムを導入する

- 製品と作業を分析する

以下で詳しく解説します。

現場を巻き込む

製造現場の協力なしにファクトリーオートメーションを実現するのは難しいため、現場を巻き込むことが推進のポイントです。

製造現場の意見を取り入れずに要件定義を行ってしまうと、費用を掛けて開発したシステムやロボットが実際には使われない、手作業で行った方が早くて正確、などと導入失敗に終わってしまうリスクがあります。

製造現場の作業者には、自動化によって自身の仕事が奪われてしまうのではないかといった不安があります。

不安を解消するためには、ファクトリーオートメーションは人員整理のために行っているのではなく、作業を効率化し、現場作業者の負担を減らすために行っていることを現場に説明を行うことも重要です。

現場を巻き込み、効果の高いファクトリーオートメーションを進めましょう。

外部に相談して自社に合ったシステムを導入する

ファクトリーオートメーションを推進するポイントとして、外部に相談して自社に合ったシステムの導入を進めるのも重要です。

導入検討時に現場の意見を聞くのも重要ですが、導入しようとしているロボットやシステムが本当に自社にとってプラスになるシステムなのか判断するのは簡単な作業ではありません。

自社にとってプラスになるとは言えないシステムを導入してしまった場合には、高い導入コストを掛けた分、マイナスの影響も大きくなってしまいます。

ファクトリーオートメーションに関わるシステムには、少しご紹介するだけでも以下のような種類があります。

▶︎製造関連システム

|

システム名称 |

概要 |

|

APS |

受注〜出荷までを一元管理 |

|

AGV |

無人運搬システム |

|

CAD |

PC上で図面設計を行う |

|

CAM |

CADデータを元に素材加工を行う |

|

CAE |

CADのデータを元に試作やシミュレーションを行う |

|

PDM |

製品データの一元管理 |

|

PLM |

企画から設計開発、製造、販売、保守までのライフサイクル全体を一体的に管理 |

▶︎生産管理、在庫管理システム等

|

システム名称 |

概要 |

|

ERP |

ヒト・モノ・カネ・情報といった資源を統合的に管理 |

|

MES |

製造工程管理や作業者への指示などの製造現場管理 |

|

MRP |

原材料や部品を計算して効率的に在庫を把握 |

自社に合ったシステムを選ぶにも選択肢が多く、判断に迷ってしまいます。

したがって、システムに関しての知見がある外部の力を借りて、自社に合ったファクトリーオートメーションを進めることもポイントです。

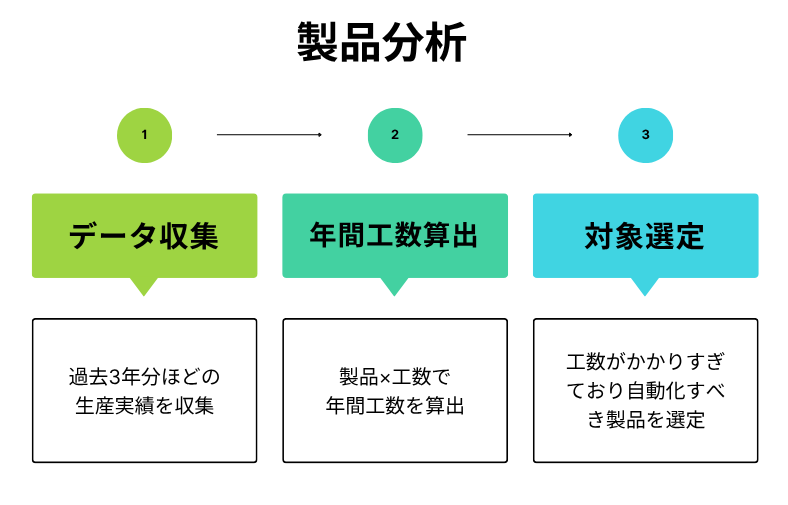

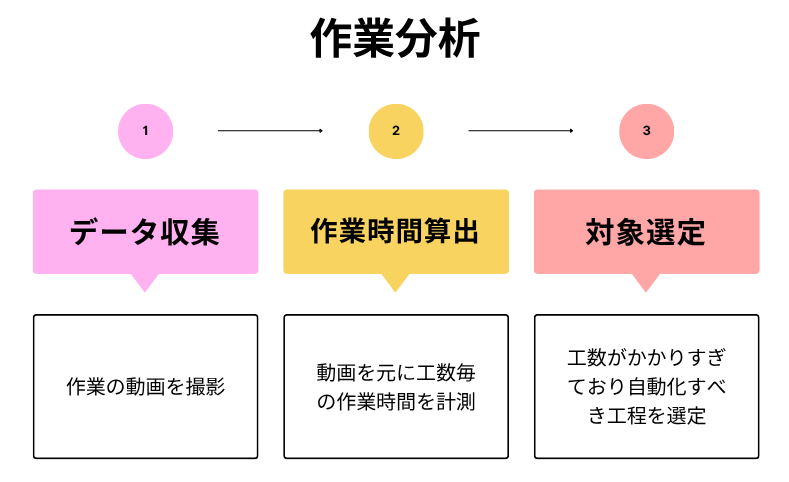

製品と作業を分析する

ファクトリーオートメーションの進め方のポイントとして、製品・作業分析を行うことも挙げられます。

一気にあらゆる製品の自動化を進めるよりも、製品ごとに作業の分析を行う方が取り組みやすく、自動化後の効果分析も行いやすいです。

分析は以下のように行います。

▶︎製品分析

▶︎作業分析

以上のように、ファクトリーオートメーションを進めるためには、製品分析、作業分析を行うこともポイントの一つです。

標準化する

ファクトリーオートメーションを進めるには、標準化を行うこともポイントの一つです。

属人化している作業を自動化まで一気に進めるのは簡単な作業ではありません。まずは作業標準書を作成して、作業者の判断基準や作業内容をできる限り言語化し、数値化します。

言語化され、数値化された作業標準書はロボット導入による自動化を行う際にも役立ちます。

したがって、標準化もファクトリーオートメーションのポイントの一つと言えます。

2025年以降のファクトリーオートメーション(FA)の現状と展望

本章では、ファクトリーオートメーションの現在地、今後の展望をご紹介します。

ファクトリーオートメーション(FA)の現在地

ファクトリーオートメーションの現在地として、より多くのデジタル技術を導入してファクトリーオートメーションを進めている企業ほど、売上の面でも課題解決の面でも効果が出ています。

2024年のものづくり白書のデータを参照します。

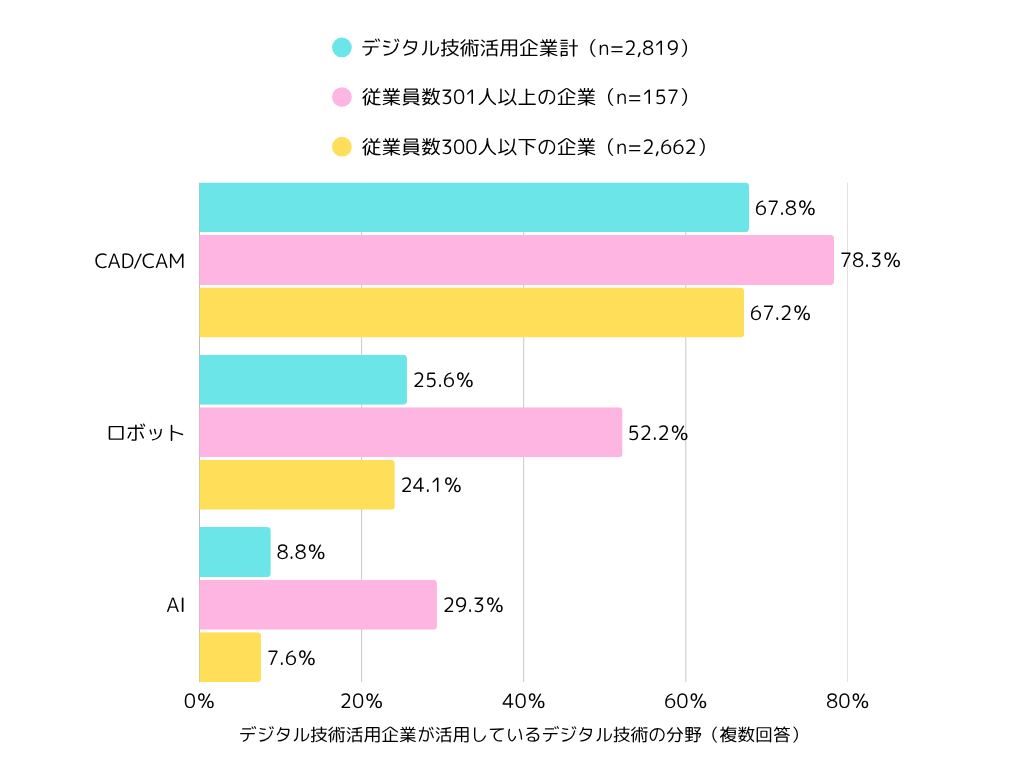

デジタル技術活用企業が活用しているデジタル技術分野のデータのうち、ファクトリーオートメーションに関連が深いシステムである「CAD/CAM」「ロボット」「AI」を下図の通り抜粋しました。

CAD/CAMについては設計の際に活用する場合も多く、従業員数300人以下の企業でも導入が進んでいます。

一方でロボットやAI分野については、従業員数301名以上の企業と300名以下の企業で差があることがわかります。

また、2024年のものづくり白書によると、従業員数300人以下のデジタル技術の活用が進んでいる企業は、2019年と2023年の状況を比べると営業利益を伸ばしている割合が高くなっているとの結果を示しています。

さらに、従業員の待遇改善も進んでいる傾向です。

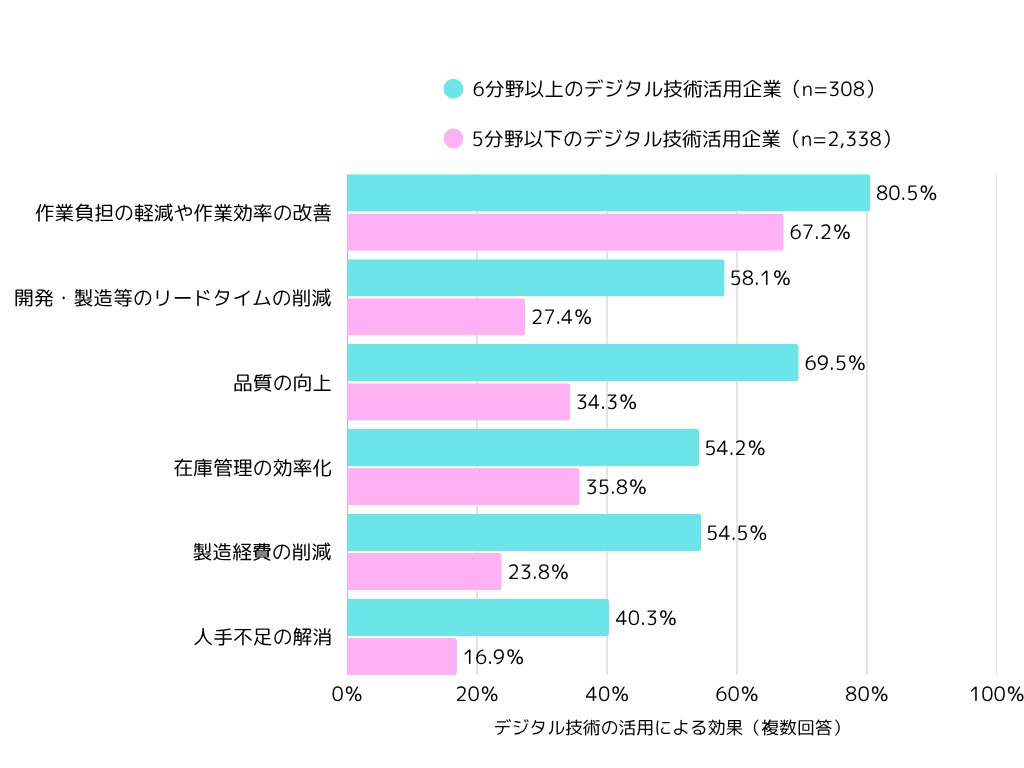

従業員数300名以下の企業であっても、6分野以上のデジタル技術の導入によって以下の効果が現れています。

ファクトリーオートメーションは決して大企業の施策ではなく、中小企業でも十分な効果を発揮しています。

以上のように、2024年のデータを見てもより多くのデジタル技術を導入してファクトリーオートメーションを進めている企業ほど、売上の面でも、課題解決の面でも効果が出ていることが分かります。

ファクトリーオートメーション(FA)の今後の展望

ファクトリーオートメーション分野は、AI技術の発展による製造業の課題解決が期待されています。

2024年のファクトリーオートメーションの日本市場は2024年の228億ドル(約3兆2,792億円)でした。

2033年には1.201億米ドル(約17兆2,775億)に達すると予測されています。

引用データ:Japan Smart Manufacturing Market Size, Share, Report 2033

ファクトリーオートメーションの市場が拡大すれば、製造業全体でもさらなる生産プロセスの向上、品質向上、人材不足の解消などさまざまな課題解決が期待されます。

ロボットによる工場完全自動化はさらに発展し、24時間365日稼働するロボットによる無人の生産システム構築も遠くありません。

中でもAI技術は飛躍的に発展しており、ヒューマンエラー防止による品質向上、人手不足解消など製造業のさまざまな課題解決への貢献が期待されています。

ファクトリーオートメーション(FA)を進めている事例

本章では、実際にファクトリーオートメーションを進めている事例をご紹介します。

今回は工場全体の大規模な事例ではなく、自動化により人手不足などの課題を解消し、ファクトリーオートメーションへ一歩踏み出している企業の事例をご紹介します。

鋳造ラインの自動化を実現している事例

ある製造業企業さまでは、鋳造ラインの自動化を実現しています。

電気炉にセンサを新設し、温度や重量を管理して、最適な湯が自動で注湯されるなど、更新した設備を組み合わせて品質を確保できる鋳造ラインの自動化を実現しています。

また、営業所の端末から注文情報を入力すると、ネットワークを介して工場内の造型機に注文内容が反映されています。

生産設備のボタンひとつで鋳型を自動で造型できるようになりました。

切削加工を自動で行える仕組みを作った事例

自動車部品を製造する企業さまでは、切削加工の自動化を実現しています。

測定データから5軸切削加工機を制御するプログラムを自動生成するシステムを導入し、自社で測定した3Dデータから、試作のための加工パスを作成して切削加工を自動で行える仕組みを構築しました。

上記の 「ダイレクト切削加工」の仕組みによって、同業他社との差別化が可能になっています。

図面情報を入力して見積を自動化した事例

精密機械加工を行う企業さまでは、図面情報を入力しただけで見積が自動で行える自動化を実現しています。

専門の従業員を通さずに見積依頼に添付された図面の情報を項目別に入力していくと、自動で見積額が算定されるソフトウェアを導入しました。

算出された見積額について、日々修正しながら利用していくと、見積精度が向上します。

見積作業の効率化、属人化の解消はもちろん、見積実績がデータとして蓄積されるため、過去の見積実績の確認も可能です。

ファクトリーオートメーション(FA)は企業規模によらず、モノづくり企業の課題解決のため重要

ファクトリーオートメーションは決して大企業だけの取り組みではなく、中小企業でもさまざまな自動化を行うことで売上向上、生産性向上や人手不足解消など課題を解決できるとの結果が出ています。

最初から大規模な自動化を行うことが不安な場合には、製品分析、作業分析を行い現場を巻き込みながら、一歩ずつファクトリーオートメーションを進めていきましょう。

自社の課題を解決するために、どのように自動化を進めていけば良いかお悩みの場合には、外部の専門家へ相談しながら進めていくのも有効です。

以下のホワイトペーパーでは、工場の生産性を上げる6つの取り組みについて解説していますので、ご一読ください。

おすすめのお役立ち資料はこちら↓

個別受注生産の製造業向け 生産性UPを低下させる要因・対策の指南書です!

工場の生産性を上げる 6つの取り組み

~時代に合わせて成長し続ける工場へ~