生産管理板とは、モノづくりにおいて作業内容を見える化するためのツールです。

モノづくりでは、納期に間に合うように製造し、より効率的に作業を行うことで生産性を向上させ、利益率を上げ続けなければなりません。

生産管理板は、工程内での目標数値と実際の作業量などを比較でき、生産性向上のための重要なツールとなり得ます。

本記事では、生産管理板の概要、作成手順、導入メリットについてご紹介します。

また、紙面やExcelでの運用によるデメリットや生産管理板を電子化して工場DXを進めている事例についてもあわせてご確認ください。

目次

生産管理板の概要

モノづくりの現場では、工程ごとの進捗や生産数を正確に把握し、作業者同士が情報を共有できる仕組みを作ることが重要です。

代表的なツールが「生産管理板」です。

目に見える形で計画と実績を整理し共有できれば、工程の進捗が誰にでも一目でわかるようになり、改善活動の効率化や生産性向上にも貢献できます。

本章では、生産管理板の概要からルーツをご紹介し、実際に生産管理板を作成する際の記入項目について解説します。

生産管理板とは?

生産管理板とは、モノづくりの現場において生産工程の進捗や計画を「見える化」するために用いられる管理ツールです。

紙やホワイトボード、デジタル端末などに生産予定や実績、生産数、不良品の数などを記入し、モノづくり現場全体の状況を把握できます。

基本的には現場で見えるように管理されることが多く、作業者や管理者が同じ情報を共有できるため、適切に管理が行われていればトラブル発生時の対応や意思決定を迅速に行えます。

また、現場進捗だけでなく品質の問題や課題も浮き彫りになるため、改善活動を行う上でのポイントも発見可能です。

例えば、自動車製造業では生産管理板を活用して、部品の不足や組み立てラインの遅延がリアルタイムに可視化され、現場で共有されています。

必要な対応がスピーディーに実施できることで、ムダな時間を短縮し、生産プロセスの最適化を図るためには重要なツールの一つです。

また、生産管理板は生産管理の業務のうち、工程管理と密接なつながりがあります。

工程管理とは、生産管理の業務の一部でもあり、製造開始後の進捗状況を把握し、効率的に製造できるように管理することを指します。

工程管理の段階では、特に品質の維持と納期遵守に重点を置き、全体を見渡さなければなりません。

具体的には、以下のような対応力を必要とする、全体の調整役でもあります。

- 関係各所とコミュニケーションを取り、情報収集・判断する

- 納期遵守のために全体を調整する

- トラブルに対して臨機応変に対応する

以下の2つの記事では、工程管理について詳しく解説しておりますので、ぜひご一読ください。

【生産管理のDX事例】工場での生産管理の仕事内容とは?生産方式別の特徴をわかりやすく解説

工程管理とは?製造業における基本手順や効率化する方法をご紹介

生産管理板のルーツ

生産管理板の考え方は、トヨタ生産方式にルーツがあります。

トヨタでは、生産管理板と日常管理板の2種類を組み合わせて生産性向上や現場の見える化を進めています。

生産管理板

トヨタ生産方式における生産管理板は、工程ごとの進捗を「見える化」するためのツールです。

|

目的 |

生産計画と実績の差を明らかにし、異常や遅延を即時に把握するため |

|

内容 |

日ごとの生産予定数量、実績数量、不良品数、稼働時間などが記録される |

|

役割 |

ライン全体の進捗を共有し、問題が起きた際にすぐに対策を講じるため、現場改善の基礎として活用されている |

日常管理板

日常管理板とは、会社の方針や目標を現場の課題に落とし込み、ホワイトボードなどに数値や進捗をまとめて掲示し、全員で共有する仕組みです。

|

目的 |

会社の方針や目標を現場の課題に落とし込み、数値や進捗を「見える化」して全員で共有し、改善活動と一体化させることで組織全体の目標達成を支援するため |

|

内容 |

ホワイトボードなどに「方針・目標」「数値目標」「改善・問題解決の進捗」をマトリクス形式で記入し、部門横断で確認できるよう掲示する。 |

|

役割 |

・現場の行動と会社の目標を結びつけ、メンバーが自分の貢献を実感できるようにする |

トヨタでは、生産管理板を活用して工程単位での見える化や生産性向上を進め、日常管理板で全社目標から現場へ落とし込んだ目標設定を行い、課題解決や改善を実施していることがわかります。

両軸で管理を行うことで、より生産性が高く、効率的なモノづくりを行っています。

生産管理板の記入項目

次に、生産管理板を作成するにあたっての記入項目について解説します。

具体的には、主に以下の項目を記入します。

- 予定時間

- 実績時間(サイクルタイム)

- 予定された生産数

- 実際の生産数

- 不良品の数

- 備考

以降で少し補足します。

予定時間

予め計画された作業の開始・終了時間を記載します。

工程全体のスケジュールが明確化します。

実績時間(サイクルタイム)

実際に作業にかかった時間を記録します。

また、サイクルタイムとタクトタイムを比較し、計画と実績の差異を算出します。

予定された生産数

一定時間内に生産すべき数量を記載します。

実際の生産数

特定の時間帯で実際に生産できた数量を記入します。

不良品の数

発生した不良の数を記録し、品質管理に役立てます。

備考

特記事項やトラブル内容など、その他の情報を自由に記入します。

上記のような情報をそろえることで、現場全体の状況を誰でも確認でき、生産効率の向上や改善活動につながります。

なお、サイクルタイムについては、以下の記事でタクトタイムとともに解説していますのでぜひご一読ください。

タクトタイムとは|サイクルタイムとの関係性や効率化の方法を解説

生産管理板を作成するメリット

前章で生産管理板の概要や記入事項が理解できたところで、本章では生産管理板を作成するメリットについて解説します。

具体的には以下の通りです。

- 作業の進捗状況の見える化が進み、問題発見が早まる

- 工程内の情報共有がスムーズになる

- 不良率の低減など改善が進む

以降で詳しく解説します。

工程の見える化が進み、問題発見が早まる

生産管理板を使用すると、工程内の見える化が進み、問題発見までのスピードが早まるメリットがあります。

工程ごとの進捗状況や実績をすぐに確認できるため、工程の遅れや問題が起こった際にすぐに確認できます。

チョコ停など明らかな問題が起こった際の稼働停止だけでなく、実数での遅れを素早く特定できるため、作業の遅延に対しても迅速に対応できる点は生産管理板のメリットと言えます。

工程内の情報共有がスムーズになる

工程内の情報共有がスムーズになる点も生産管理板のメリットの一つと言えます。

作業者だけでなく、管理者も生産管理板によって工程の状況をリアルタイムで確認できます。

担当者別の作業内容や進捗状況まで明確になり、属人化しやすい工程内の情報を的確に把握し、工程全体でスムーズに共有が可能です。

また、共有された情報から担当者間の役割や作業量の分担も行いやすくなり、工程全体の生産効率向上にもつながります。

不良率の低減など改善が進む

生産管理板を活用すれば、不良率の低減など改善が進みます。

問題や遅れが起きた際にすぐに対応できるのはもちろん、例えば不良率が上がってしまった際に分析する材料としても生産管理板は有効です。

ある工程でベテラン作業者から新人作業者へと変化点があったばかりの際に、生産管理板を分析したとします。

新人作業者のスピード不足を補填するために、別のメンバーが通常の1.5倍ほどの作業をこなしていたとすると、明らかに無理が生じ、ミスやヒューマンエラーが起こりやすい状況であることが分析できます。

不良率は生産工程を終えた結果として出てくる数字であるため、原因の特定が難しい側面があります。

したがって、生産管理板によって工程内の作業内容や作業の生産数がわかり、改善施策が進むメリットがあります。

生産管理板の作成手順

生産管理板のメリットを理解したところで、続いて生産管理板の作成手順をご紹介します。

効果的な生産管理板を作成するには、単に枠を作るだけでなく、工程の流れに沿った項目設定が必要です。

具体的には、以下の作成手順で進めると効果的です。

- 工程の作業を洗い出す

- 工程の作業担当者を割り当てる

- 作業日程など予定を確認する

- ガントチャート形式で入力する

以降で作成手順を解説します。

工程の作業を洗い出す

最初に、生産工程を細かく分解して記録対象の作業を決定しましょう。

大まかな流れだけでなく、細かい工程も含めることで精度が高まるため、管理職だけでなく現場を巻き込んでより現場に即した洗い出しを行うことをおすすめします。

工程の作業担当者を割り当てる

次に、工程の作業担当者の割り当てを行います。

作業担当者を決めることで責任と自覚を促し、進捗確認がスムーズになる効果も期待できます。

作業日程など予定を確認する

さらに、生産計画を基に作業日程などの予定を確認します。

生産管理板に記載する「予定」の部分を確定させ、各工程の開始日や終了日、期間といった情報を算定します。

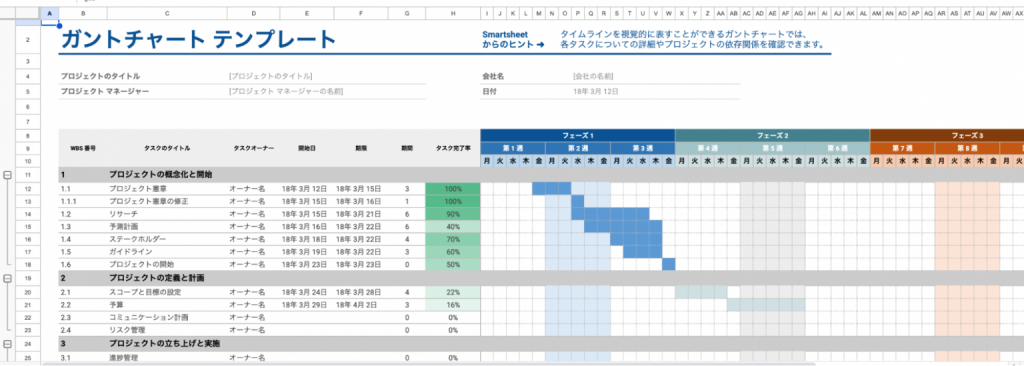

ガントチャート形式で入力する

生産管理板の作業日程などの予定が決まると、実際の生産管理板を作成します。

作成の際には、ガントチャート形式で作成すると効果的です。

ガントチャートとは、プロジェクトの進行状況を可視化するために利用されるスケジュール管理表のことです。

下図のように、タスクの開始日と終了日を横軸で表し、進捗状況を直感的に把握できます。

時間軸に沿って作業が見える化するため、遅延やボトルネックとなっている工程の把握が行いやすいメリットがあります。

紙やExcelで生産管理板を運用するデメリット

生産管理板は導入しやすいツールですが、紙やExcelを使った運用にはいくつかの課題があります。

本章では、生産管理板を紙やExcelで行う場合の代表的なデメリットをご紹介します。

- 入力に時間がかかる

- 正確性が担保できない

- 管理が属人化しやすい

- データ集計や分析に手間がかかる

以降で詳しく解説します。

入力に時間がかかる

生産管理板を紙やExcelで行う代表的なデメリットは、入力に時間がかかることです。

紙やExcelでの管理は、記入や更新に手間がかかります。

特にリアルタイムでの更新が難しく、現場のスピード感に追いつかない場合があります。

また、繁忙期には入力作業を後回しにしてしまい、形骸化してしまうリスクもあります。

入力に時間がかかってしまうことがネックとなり、リアルタイムの状況把握が難しくなってしまうことも少なくありません。

リアルタイムでデータ共有ができないと、判断にも遅れが生じてしまいます。

正確性が担保できない

紙やExcelでの生産管理板では、正確性が担保できません。

人が手作業で入力するため、入力漏れやヒューマンエラーによるミスが発生しやすい課題があります。

例えば、一部作業時間の漏れがあったとして気づかずに集計作業を行ってしまうと、実際の作業時間よりも少なく集計されてしまいます。

したがって、ヒューマンエラーによる誤った情報を基に分析を行うことで、問題の真因が分からなくなってしまうリスクがあります。

管理が属人化しやすい

管理が属人化しやすくなってしまうことも紙やExcelでの管理のデメリットの一つです。

Excelファイルの管理者や紙の記録担当者に依存してしまうと、情報の属人化が起こりやすくなってしまいます。

また、担当者が不在の際には、正しい情報が共有されないリスクがあります。

さらに、属人化してしまった場合には、正確性にも影響を与えかねません。

分析のためには客観的なデータが重要ですが、個人の経験や勘により正確性をゆがめてしまうリスクがあることも理解しておきましょう。

データ集計や分析に手間がかかる

紙やExcelでの生産管理板の管理では、データを蓄積して分析するのに多大な時間と労力が必要です。

結果として、改善活動に活かすための集計作業が現場の負担となってしまう場合があります。

Excelでグラフを作成するにしても、データの整備や分析においてはコツが必要です。

本来は利益を生む工程作業に時間を使うべき作業者が、データ分析作業に手間や時間を使ってしまうのは本末転倒です。

設備の稼働停止などの状況管理が別途必要となる

生産管理板自体では、設備の稼働状態までは直接管理できません。

したがって、設備トラブルが発生した場合には別途管理が必要となり、情報の一元化が難しい側面があります。

工場全体の稼働率や、設備稼働率については、以下の2つの記事でも詳しく解説しておりますので、ぜひご一読ください。

生産管理板に使える製品例

生産管理板は、紙やExcelだけでなく、製品を使った管理も行えます。

本章では生産管理板に活用できる代表的な製品例をご紹介します。

ホワイトボード

ホワイトボードでの管理は、一般的でシンプルな方法です。

低コストで導入でき、現場の誰でも簡単に書き込めるメリットがあります。

また、Excelで管理するよりも視認性が高く、現場での情報共有も行いやすいツールです。

一方で、記録の蓄積やデータ分析には不向きです。

デジタル表示器

デジタル表示器を活用すれば、工場内に設置して、生産数や進捗をリアルタイムで表示できます。

視覚的にもわかりやすく、情報共有のスピードを高められます。

しかし、データ蓄積機能がないとホワイトボードと同じくデータ分析の面では不利と言えます。

生産管理システムでの工程管理

生産管理システムを導入すれば、計画・実績の管理だけでなく、設備稼働や不良情報まで一元的に把握できます。

データの蓄積や分析が容易になり、改善サイクルを回しやすいメリットがあります。

電子化された生産管理板の導入事例

本章では、電子化された生産管理板の導入事例をご紹介します。

手書き生産管理板を電子化し効率化した事例

化粧品の製造を行う企業さまでは、生産管理板を電子化して手書きの手間を削減しています。

充填・包装工程では、従来ホワイトボードの生産管理板に時間ごとの作業進捗を手書きで記録していました。

管理者が進捗を確認するためには、都度作業現場にホワイトボードを見に行かなければなりませんでした。

生産管理板を電子化したところ、充填・包装作業記録に入力された実績が自動的に生産管理板へ反映されるようになりました。

現場へ移動せず、どこからでも進捗管理ができるようになりました。

また、日々の製造予定をCSVファイルでインポートすれば、生産管理板に自動で表示されるようになりました。

生産管理板の画面では、インポートした製造予定と実際の作業実績から進捗率が自動算出されます。

遅延が起こった場合には該当箇所が赤く表示されるため、遅れが発生した場合も素早く気付き、迅速に是正処置が行えるようになりました。

IoT生産管理板を活用して工場DXを促進している事例

ある自動車メーカーさまでは、IoT生産管理板を活用してDX化を促進しています。

従来は手作業での管理が多く、以下のような課題がありました。

- 部位・工程ごとに数千種類の手書き管理帳票があり、業務負荷が高い

- センサーで取得したデータの傾向分析が手作業で行われていて時間が掛かりすぎる

- 生産計画と実績の管理も紙による記録・掲示のため、タイムリーな情報共有ができない

そこで、以下のようなツールの導入を行いました。

- BIツールを活用し分析からグラフ描画、異常傾向のアラート表示までを自動化

- 車種、塗色ごとの傾向グラフを自動表示

- 基幹システムや生産設備と連携し実績を自動入力、BIツールで可視化

結果として、以下のような効果が現れました。

- 手書き起票やグラフ描画の自動化により担当者の手間を大幅に削減

- 不良の兆候を捉え、未然防止に貢献

- 製造現場の管理者がタイムリーに状況が把握しやすくなり、トラブルを未然に防止

生産管理板をモニター投影して生産効率を上げている事例

水回り製品の製造を行う企業さまでは、生産管理板をモニター投影して生産効率を上げています。

従来は、1時間ごとにデータ取得から現場への掲示を手作業で行いながら、不具合が発生すれば即時対応を行う改善活動を行っていました。

現在では、基幹システムや生産設備からデータ連携し、BIツールで自動描画を行っています。

さらに、紙面での一覧掲示から現場に配置した大型モニターへの投影へ変更しました。

結果として管理者が必要なデータをすぐに確認できるようになり、掲示場所への移動時間を削減し、タイムリーな状況把握が実現しました。

また、上司の呼び出し回数や、停止時間の多い工程を自動で表示できるため、管理者が工程内の状況が把握しやすくなり、可動率の向上につながっています。

生産管理板の導入時には現場負担も考慮し、生産性向上につなげよう

本記事では、生産管理板の概要から、作成手順、導入メリットまで解説しました。

また、紙やExcelでの運用によるデメリットについてもご説明し、生産管理板を電子化して工場DXを進めている事例についてもご紹介しました。

生産管理板は、製造現場において工程の進捗や生産計画を「見える化」するための重要な仕組みです。

計画と実績を並べて確認できるため、作業者や管理者が現状をすぐに把握でき、異常や遅れに対して迅速な対応が可能です。

しかし、紙やExcel、ホワイトボードでの管理では現場負担も増大しかねません。

したがって、現場負担を軽減しながら生産管理板を運用できれば、工場全体の生産性向上にもつながります。

以下のホワイトペーパーでは、生産管理システムによる製造業の課題解決事例集をご紹介しておりますので、ぜひご一読ください。

おすすめのお役立ち資料はこちら↓

なぜ、製造業に生産管理システムが必要なのか ポイントや導入の進め方についてまとめました

生産管理システムによる製造業の課題解決事例集