QCDとは、Quality(品質)、Cost(コスト)、Delivery(納期)の頭文字を取ったものです。製品の品質と製造にかかるコスト・納期のバランスを図る指標であり、生産活動の質や業績を向上させるために重要な要素です。

製造業の業績を向上させたい企業は、QCDの重要性と改善方法を確認しておきましょう。

本記事では、QCDの製造業における重要性を詳しく解説します。

QCDの管理方法や改善の手順、手法もあわせて解説するため、ぜひ最後までご覧ください。

目次

QCDとは

QCDとは、下記の頭文字を取った生産管理に関連する用語です。

- 品質(Quality)

- コスト(Cost)

- 納期(Delivery)

製品の品質は顧客満足度を左右するため、一定の水準を担保しなければなりません。

品質の良い製品を提供できれば、市場からの信頼性が高まり新規顧客獲得と既存顧客の定着につながります。

しかし、品質だけを重視して、製造コストが高くなると利益が減少してしまうリスクがあります。

継続的に製品を生産して収益化するためには、余分なコストを削減して利益率の向上に努めなければなりません。

さらに、品質とコストにこだわりすぎて、納期が遅れると顧客からの信頼が失われます。

顧客が求める納期に間に合うように、生産管理の徹底を行うことが大切です。

QCDの各要素について、生産管理の参考にしてください。

品質(Quality)

QCDにおける品質(Quality)は、製品やサービスの品質を指しており、顧客満足度につながる重要な要素です。

一定以上の品質を担保し、顧客の課題を解決したりニーズを満たしたりする製品を提供できれば、顧客満足度が高まります。

また、品質の高い製品は、リピート率が高まり顧客との関係性構築にもつながります。

反対に品質が低下すると、顧客からの信頼が低下し、企業のイメージダウンにもつながるため注意しなければなりません。

企業の業績を向上させるために、品質を重視した生産計画が必要です。

コスト(Cost)

QCDにおけるコスト(Cost)は、製品を生産する過程で発生するさまざまな費用を指します。

製造業の生産活動では、原料費や設備運用費・人件費・設備を稼働させる光熱費など、あらゆる費用が必要です。

高価な原材料を使用し、最新の設備と豊富な人材で生産活動を行えば、高品質な製品を生み出せます。

しかし、製造コストが高まると企業の利益率が低下するため、製品1台あたりから得られる収益が減少します。

さらに十分な収益を得られない場合は、市場ニーズが高くても生産活動を続けられません。

継続的に生産活動を続けるためにも、不要なコストは削減する必要があります。

利益率の高い製品を提供すれば、1台あたりの収益性が高まるため、生産活動に対する費用対効果を高められます。

納期(Delivery)

QCDでは、品質(Quality)とコスト(Cost)だけでなく、納期(Delivery)のバランスを重要視しなければなりません。

どれだけ品質が良い製品を低コストで生産できたとしても、顧客の手元へ届ける納品スピードが遅いと、信頼を失ってしまいます。

QCDの納期(Delivery)は、生産ラインで製品が完成するまでの期間ではなく、出荷して顧客の手元に届くまでの期間を指します。

また納期遅れだけでなく、早すぎる納品も顧客の負担となる可能性があるため、注意しなければなりません。

納品スピードが早すぎると、顧客の倉庫に保管スペースが空いておらず、余分に保管場所を確保する労力とコストがかかります。

顧客との関係性構築には、指定されたタイミングで製品を納品できる信頼性が重要です。

QCDの派生語

QCDの派生語として、次のような用語があります。

|

派生語 |

意味 |

|

QCDS |

QCD+Service(顧客対応) |

|

QCDE |

QCD+Environment(環境) |

|

QCDF |

QCD+Flexibility(柔軟性) |

|

QCDR |

QCD+Risk(リスク) |

|

QCDD |

QCD+Development(開発・発展) |

|

QCDSE |

QCD+Safety(安全性)+Environment(環境) |

|

QCDSM |

QCD+Safety(安全性)+Morale(やる気) |

|

QCDRS |

QCD+Risk(リスク)+Sales(セールス) |

|

QCDDM |

QCD+Delivery(納期)+Development(開発)+Management(管理) |

|

PQCDS |

QCD+P:Products(品種)+Safety(安全性) |

|

PQCDSME |

QCD+P:Products(品種)+Safety(安全性)+Morale(やる気)+Environment(環境) |

QCDの3要素だけでなく、他の要素をプラスして経営戦略や生産管理に活用するケースもあります。

企業によって重要視する要素は異なるため、自社に必要な項目を見極めて、取り入れることが大切です。

QCDが製造業において重要な要素である理由

QCDは、さまざまな業界で生産管理に利用されていますが、特に製造業において重要な指標です。

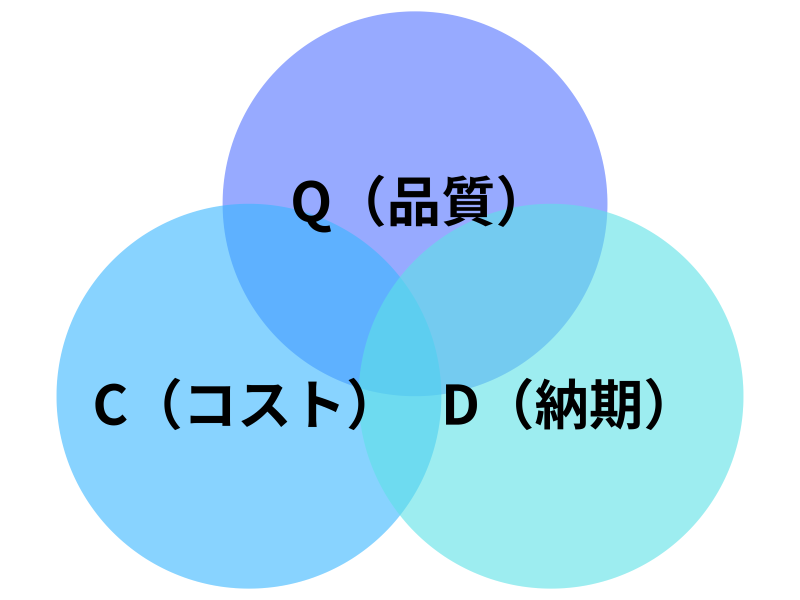

QCDは各要素が独立しているのではなく、下記の図のように密接な相関関係を持っています。

製造コストが低いと、納期遅れや品質の低下につながるリスクがあり、無理に納期を早めようとすると品質の低下やコストアップにつながる可能性があります。

上記のように、QCDの各要素は互いに影響を及ぼすため、すべての要素を考慮します。

QCDすべてを一元管理すれば、事業に好影響を与えられます。

次のような理由から、特に製造業ではQCDが重要視されています。

- 商品の品質と利益率を改善できる

- 生産プロセスを最適化できる

- 顧客満足度の向上につながる

それぞれの理由を確認して、QCDを向上させる取り組みに注力しましょう。

商品の品質と利益率を改善できる

品質を向上させれば顧客獲得が円滑に進み、コスト削減により利益率を向上できます。

顧客獲得や利益率の低さが課題の企業にとって、QCDの改善は課題を解決する打開策として有効です。

また製造業においては、品質の良いモノづくりを行いながら余分なコストを削減する品質管理が重要になるため、QCDの改善が求められます。

生産プロセスを最適化できる

品質やコストだけでなく納期(Delivery)の改善により、生産プロセスを最適化できます。

納期に合わせた生産活動を行うために、各工程の作業手順や属人化している業務を見直すことが大切です。

業務の属人化解消や作業手順の改良を行い、生産スピードを向上させましょう。

顧客満足度の向上につながる

QCDは、顧客満足度の向上につながる重要な指標です。

品質の高い製品を納期どおりに提供すると、顧客からの信頼が高まります。

高品質な製品を納品できれば、継続的な取引につなげられるため、企業の業績を向上させられます。

また顧客満足度が高まると、良い口コミや評判が流れるため、社会的な企業イメージの向上が可能です。

QCDのバランスを決める際のポイント

品質、コスト、納期のうち、どの要素を優先するべきかは企業によって変わります。

自社に適したバランスでQCDを伸ばすために、次のポイントを押さえておきましょう。

- 品質(Quality)を最優先にする

- コスト(Cost)と納期(Delivery)は顧客ニーズや市場の状況に合わせる

- 製造現場に配慮する

品質(Quality)を最優先にする

QCDのバランスを決める際は、品質(Quality)を最優先に考えることが大切です。

なぜなら、どれだけコストを削減して納期どおりに納品しても、品質が低いと顧客満足度が低下するためです。

顧客満足度の低下は、企業の業績悪化につながるため、QCDの3要素でQ(品質)を最優先しなければなりません。

まずは品質を向上させることを優先的に考え、QCDをバランス良く改善しましょう。

コスト(Cost)と納期(Delivery)は顧客ニーズや市場の状況に合わせる

品質(Quality)を最優先にした上で、コスト(Cost)と納期(Delivery)は顧客のニーズや市場の状況に合わせて優先順位を決めましょう。

例えば、顧客から納期が指定され、急がなければならない場合は、納期(Delivery)を優先する必要があります。

予算がすでに決定していて、費用をかけられない場合は、コスト(Cost)を優先するべきです。

品質(Quality)を最優先に確保した上で、顧客ニーズや市場の状況に合わせて、コスト(Cost)と納期(Delivery)のバランス調整が大切です。

製造現場に配慮する

QCDは経営的観点だけでなく、製造現場に配慮してバランスを決める必要があります。

経営層がQCDを改善する施策を考案しても、実際に施策を実行するのは製造現場です。

例えば、納期(Delivery)より早く納品するようスケジュールを調整すると、長時間労働や休日出勤など製造現場に負担がかかる場合もあります。

事業の継続性の観点から、製造現場に過度な負担がかかるような施策は実施するべきではありません。

QCDのバランスを決める際は、顧客や市場ニーズなど外部要因だけでなく、内部要因である製造現場にも配慮しましょう。

QCDのバランスが崩れる理由

QCDのバランスが崩れるのは、品質、コスト、納期のどれかを極端に重視しすぎることが理由として挙げられます。

品質は最優先事項ではあるものの、品質にどれだけこだわるべきかは製品によって異なります。

医療機器や自動車、航空機器などは安全性のために他の業界よりも高い歩留まりや厳格な不良率達成が求められます。

しかし、他の業界でできる限り顧客が安く仕入れたいと思っている商材に関して、必要以上に品質にこだわりすぎると、価格も上がり、他社との競争に負けてしまう可能性があります。

一方でコストを重視しすぎると、製品に十分な時間や手間を掛けられず不良率が上がりやすくなってしまいます。

品質が悪い製品は顧客満足度を著しく下げるだけでなく、市場に出回った場合には重大な事故につながりかねません。

納期を重視しすぎた場合にも、生産に時間を掛けられずに結果として品質が悪化し、顧客からのクレームや契約終了につながるおそれがあります。

顧客の希望納期を守るのも重要ですが、受注の段階で自社の生産能力を正確に把握し、品質を十分に保持できるような納期設定を行うことが重要です。

したがって、QCDのバランスが崩れるのは、QCDのどれかを極端に重視しすぎることが理由として挙げられます。

QCDの管理方法

QCDを管理するためには、プロジェクトマネジメントの「PMBOK」に基づいて行います。

PMBOKでは、プロジェクトを以下の5つのプロセスに分けて管理します。

- 立ち上げ

- 計画

- 実行

- 監視・コントロール

- 終結

製造業においては、以下のようにプロセス管理を行います。

調達管理

QCDを管理するためには、調達管理が重要です。

調達管理では、生産計画において外部から原材料や部品を調達し、契約を締結するところまでを担います。

QCDのバランスを取りながら、自社製品に適合した部品や原材料を調達する必要があります。

購買管理でバランスが崩れてしまうと、製造工程だけでなく企業の利益にも影響してしまうため、購買部門での綿密な購買計画や調達先の選定が重要です。

要員管理

QCD管理には、要員管理も重要です。

各工程に人員配置を行うにあたって、必要な人数、スキル、適正に応じて配置を行います。

また、工程やチーム単位でのコミュニケーションエラーが起きないように班長などが中心となってリーダーシップを取り、チームワークを高める必要があります。

スコープ管理

QCDを管理するためには、スコープ管理も重要です。

スコープ管理では、作業内容と成果物の範囲を定め、プロジェクトの軌道を整えます。

一つの製品を生産するにあたって設計図や部品表、製造工程、検査基準などを明確に定義し、各工程の作業内容を確定させます。

スコープ管理には、以下の2種類があります。

- 成果物スコープ:製品に対しての設計図や部品表などを用いて製品の定義を行うこと

- プロジェクトスコープ:製品を生産するために必要となる作業範囲や内容の定義を行うことです。

コミュニケーション管理

コミュニケーション管理もQCD管理には重要です。

社内でのコミュニケーションに限らず、仕入先や顧客へも必要な情報を適宜共有し、ミスやヒューマンエラーによる納品遅延などのトラブルを起こさないように管理します。

特に、複数の企業から成るサプライチェーンでは、リードタイム短縮を目指しつつQCDを保持するために、必要な情報やデータ連携を行うことが重要です。

リスク管理

QCD管理ではリスク管理も重要です。

起こったリスクに対して対処するだけでなく、未然防止の考えの元、生じる可能性があるトラブルを予測して対策を立てる必要があります。

具体的には、FMEA(故障モード影響度解析)を用いて、潜在的な故障やトラブルを未然に防ぐことで、QCDを改善できます。

FMEAには主に以下の2種類があります。

- 設計FMEA:設計段階で故障モードを分析し、設計上の問題点を早期に発見・改善して製品の品質を担保する

- 工程FMEA:工程での故障モードを分析し、工程でのエラーを未然に防ぎ、製品の品質を担保する

QCDを改善する際の手順

QCDを改善する際の手順は、次のとおりです。

- 現状の課題を把握する

- 改善策を立案する

- 改善策を実施する

- 効果検証する

各手順を押さえて、QCDを改善するための施策を考案しましょう。

1.現状の課題を把握する

QCDを改善するためには、まず現状の課題を把握する必要があります。

現在どのような課題が生じているのか、現場の意見と経営者の目線で対処するべき課題の明確化が重要です。

製造工程における課題は、現場担当者が熟知しているため、製造現場で課題をヒアリング・モニタリングしましょう。

また、生産管理システムなどを活用すれば、データ上で作業者が気づかない課題を見つけられるケースがあります。

現状の課題を把握するために、次のようなデータを集計・分析しましょう。

|

項目 |

活用できるデータ例 |

|

品質(Quality) |

返品数、不良発生件数、クレーム件数、再加工数 |

|

コスト(Cost) |

設備稼働率、在庫回転率、原材料廃棄率、人時生産性、残業時間 |

|

納期(Delivery) |

納期遅延件数、製造リードタイム、欠品率 |

2.改善策を立案する

現状の課題を把握できた後は、改善策を立案する必要があります。

複数の課題が見つかった場合は、予算と投資で得られる効果のバランスを考えて、解決するべき優先課題から取り組みましょう。

改善策を立案する際は、「SMARTの法則」を活用すると効果的な施策を考案しやすいです。

「SMARTの法則」は、次の頭文字を取った目標設定やプロジェクト管理の基本原則です。

- Specific:具体的に

- Measurable:計測可能な

- Achievable:達成可能な

- Relevant:関連性のある

- Time-bound:期限が明確な

上記のポイントを押さえると、施策実行後に効果を計測して評価できます。

施策が具体的でデータなどを活用して計測できる内容であれば、効果を可視化できます。

さらに達成可能な施策であれば、現場の従業員も能動的に取り組めます。

3.改善策を実施する

課題を解消する改善策を考案したら、実際に実施しましょう。

改善策を実施する際は、後ほど効果を測定するために目標数値や評価指標を定めておくことが大切です。

また、施策を実施する期間が明確であれば、従業員が能動的に取り組めます。

QCDを改善する施策を実施する前から、従業員に内容を周知して協力してもらう体制を整えましょう。

4.効果検証する

改善策を実施するだけでは、QCDを改善できません。

ステップ3で実施した施策の効果を検証して、QCDが改善されたか評価しましょう。

改善策を実施しても、思いどおりの効果を得られない可能性があります。

QCDを改善するためには、PDCAサイクルを回して繰り返し施策の実施と改善を行うことが大切です。

PDCAサイクルとは、次の頭文字を取った品質管理の手法です。

- Plan(計画)

- Do(実施)

- Check(評価)

- Action(改善)

上記の4プロセスを繰り返すことで、継続的に品質改善します。

QCDを改善する4ステップを繰り返すことで、より効果的な施策を考案・実施し、QCD全体をバランス良く改善できます。

QCDを改善する具体的な方法

QCDを改善する具体的な方法は、次のとおりです。

5S

製造業でQCDを改善する施策として、5Sが効果的です。

5Sとは、製造業でよく使用される職場環境を改善する施策です。

5つの「S」を徹底すると、働きやすい職場環境を整備し、生産性を向上させられます。

|

5Sの構成要素 |

意味 |

|

整理 |

必要なものと不要なものを区別し、不要なものは処分する |

|

整頓 |

必要なものを決められた場所に用意し、表示する |

|

清掃 |

職場や道具・設備を綺麗に保つ |

|

清潔 |

整理・整頓・清潔を徹底し、常に状態を維持する |

|

しつけ |

清潔な状態を保てるよう習慣化する |

5Sを徹底できていない製造現場では、不良や事故が発生しやすく生産性の低下へとつながります。

また不要なものが多い場合は、生産プロセスが非効率になり余分なコストが発生するため注意が必要です。

必要なものが決められた場所に用意されていない場合は、道具を探す手間と時間がかかり、生産活動が遅れてしまいます。

QCDを改善するためには、5Sの徹底が必要であり、業務効率化と従業員の意識改革が求められます。

QC7つ道具

QCDの改善には、QC7つ道具の活用が効果的です。

QC7つ道具とは、生産工程や品質に関するデータを活用して、統計的に品質管理を行う手法を指します。

次の7つのツールを活用するため、QC7つ道具と呼ばれています。

|

ツール名 |

概要 |

|

パレート図 |

大きな要因に絞って重要な改善点を導き出す |

|

特性要因図 |

特定の結果と要因の因果関係を階層構造で示す |

|

グラフ |

データをグラフ化し視覚的にわかりやすくまとめる |

|

ヒストグラム |

データを等分して工程ごとのバラつきを可視化する |

|

散布図 |

横軸と縦軸で2項目の数値を分析し、因果関係を特定する |

|

管理図 |

品質のバラつきを時系列で表し、工程を安定化させる |

|

チェックシート |

項目ごとに点検や記録を行う |

QC7つ道具を活用すれば、生産工程と品質を可視化できます。

QC7つ道具については、以下の記事でも解説しておりますため、ぜひご一読ください。

【生産管理のDX事例】工場での生産管理の仕事内容とは?生産方式別の特徴をわかりやすく解説

また、新QC7つ道具と呼ばれる品質管理手法もあり、QC7つ道具と同じくQCDの改善に活用されています。

新QC7つ道具で活用するツールは、次の7つです。

|

ツール名 |

概要 |

|

親和図法 |

特定の課題から収集した言語データを親和性の高いもの同士でグループ化する |

|

連関図法 |

複雑化した課題の原因について因果関係を論理的につないでいく |

|

系統図法 |

目的と手段を系統づけて対策を整理する |

|

マトリックス図法 |

ExcelやSpreadsheetなどの「行」や「列」に課題と要因を並べて、対応関係を整理する |

|

アローダイアグラム |

業務内容と日程の流れを図に示す |

|

PDPC法 |

目的達成までの不測の事態に対応する代替案を図に記す |

|

マトリックスデータ解析法 |

マトリックス図法で行・列に配置したデータを二次元平面図に変換する |

各ツールを活用した品質管理により、製品の品質・コスト・納期を最適化し、QCDを改善できます。

新QC7つ道具については、以下の記事でも詳しく説明しておりますので、ぜひご一読ください。

PDCAサイクル

先ほど「QCDを改善する際の手順」で解説したPDCAサイクルも、QCDを改善する効果的な手法です。

繰り返し施策を考案・実行・効果検証を行えば、QCDを一元的に向上させられます。

なおPDCAサイクルを効果的に回すためには、次のポイントを押さえておきましょう。

- 目標は数値で設定し、具体的な計画を立てる

- 計画どおりに施策を実行する

- 無理のない計画を立てる

- 定期的に評価・進捗確認する

PDCAサイクルを回して、少しずつQCDを向上させるために、無理のない改善計画を立てて定期的に進捗確認・効果測定しましょう。

生産管理システム

生産管理システムは、QCD改善に役立ちます。

システム上で生産工程や製品の品質、生産活動にかかったコストや納品スケジュールを管理できるため、QCDすべてを一元管理できます。

従業員の勘やコツに依存していた業務をデータ化し、一定の品質を担保できるよう業務改善できるため、属人化の防止にもつながります。

また余分な作業手順や工程、不良率の多い作業をデータで可視化できるため、生産性を高める施策を考案しやすいです。

QCDを改善したい場合は、生産管理システムを導入して自社の課題を明確化しましょう。

改善するべき課題が明確化すれば、PDCAサイクルを回してQCDの向上につなげられます。

QCDの管理を成功させるコツ

QCDの管理を成功させるためには、正しい進捗管理と関係者同士で意見を出し合える環境を準備しましょう。

進捗管理を怠ると、品質が不完全な状態で次工程に流れてしまったり、納期遅延が起きてしまうリスクがあります。

また、例えば設計や開発の際に製造部門の意見を重視せずに進めてしまうと、実際の製造工程で想定外の手間や時間が掛かり納期遅延やコスト増大につながるリスクも想定できます。

具体的には以下のような環境整備を行います。

- ガントチャートの活用:工程全体を可視化し、進捗状況が一目でわかる環境づくり

- DR(デザインレビュー)などの活用:製造にかかわる人員が意見を出し合える環境づくり

以上のようにQCD管理を成功させるためには、全体管理と意見を出し合える環境づくりが重要です。

QCDを向上させるため生産管理システムの導入を検討しよう

QCDを向上させたい企業は、生産管理システムの導入を検討してみましょう。

生産管理システムを導入すれば、生産工程や製品の品質・費やしているコストや納品スケジュールを可視化できます。

QCDを改善するには、まず現状の課題を把握し、改善策を立案・実施する必要があります。

生産管理システムによって、生産工程の不良率や作業時間・クレーム件数・再加工数を可視化すれば、改善するべき課題の優先順位をつけやすいです。

QCDを低下させている要因を特定できるため、スムーズに改善策を立案できます。

またデータをシステム上で数値化できるため、施策の効果を測定しやすく、PDCAサイクルを効果的に回せます。

QCDは製造業において重要な指標となるため、生産管理システムを導入して改善しましょう。

おすすめのお役立ち資料はこちら↓

なぜ、製造業に生産管理システムが必要なのか ポイントや導入の進め方についてまとめました

生産管理システムによる製造業の課題解決事例集