品質管理とは、工程管理・品質検査・品質改善の3つの取り組みを総称した取り組みです。

本記事では、品質管理と品質保証の違いや、工程管理・品質検査・品質改善の三本柱について解説しながら、品質管理の課題やポイント、品質管理のDX事例もご紹介しますので、ぜひ最後までご覧ください。

目次

品質管理とは?

品質管理とは、製品の品質が一定以上のレベルに保たれるように、工程管理・品質検査・品質改善を行うことです。

QC(Quality Control)とも呼ばれ、モノづくり企業での品質向上に貢献しています。

本章では、品質管理の重要性や、間違われやすい品質保証との違いについて解説します。

品質管理の重要性

品質管理は、モノづくり企業が事業を継続するために必要不可欠です。

品質が不十分な製品を生産してしまうと、以下のようなリスクがあるためです。

- 顧客満足度が低下する

- 品質不良が続くと製品が売れなくなる

- 不良品による事故が起きた場合には損害賠償など社会的責任が生じる

品質不良により人命に関わる重大な事故が起こってしまった場合には、事業そのものの継続ができなくなるリスクも十分にあります。

また、製造業では「QCD」の3つの重要な要素があります。

- 品質(Quality)

- コスト(Cost)

- 納期(Delivery)

QCDは密接につながっており、バランスよく管理を行う必要があります。

品質(Quality)は「品質が良くないと売れない」との考えの元、3要素の中でも最優先で実現すべき項目として広く認識されています。

したがって、品質管理はモノづくり企業の事業継続性にも関わる重要な業務です。

また、以下記事ではQCDについて詳しく解説しておりますので、ぜひご一読ください。

品質保証との違いとは?

品質管理と類似した用語として、品質保証があります。

品質保証とは、自社の製品やサービスに対して一定の品質を保証します。

品質管理と品質保証の違いを図に表すと、以下の通りです。

|

品質管理 |

品質保証 |

|

|

対象 |

製造工程全体 |

完成した製品やサービス |

|

業務内容 |

品質を安定させるための取り組みや不良品の原因特定など |

不良品が流出した場合のクレーム対応、原因調査、顧客への報告など |

製品をベースに考えた際に、完成する前の段階で関わるのが品質管理、完成後やサービス提供後に関わるのが品質保証です。

品質管理業務の三本柱①工程管理

本章では、品質管理業務の三本柱のうち、工程管理について詳しく解説します。

工程管理とは、製造工程の進行管理を行うことです。

製品の品質・数量・製造期間などを適切に保ち、効率的な製造を行うために行われています。

材料の加工・運搬・検査を含めた製造工程のすべてが対象であり、工程を構成する作業者・機械・作業方法の三要素を適切に管理して工程管理を行うことが重要です。

具体的には、以下の業務を通じて工程管理を行います。

- 作業標準の策定

- 品質に関する教育や訓練

- 設備の維持管理

- 工程を正常に保持

本章では、工程管理の具体的な業務内容について解説します。

作業標準の策定

工程管理の具体的な業務内容の一つは、作業標準の策定です。

作業標準の策定を行うことで品質のばらつきをなくし、品質を作りこめる効果があります。

品質の作りこみとは、各工程で検査が必要ないほど品質が保証されている状態を作りだすことを指し、自工程保証の考えのもと行います。

作業標準の策定は、以下の3つを意識して行います。

- 作業内容、手順の徹底

- ばらつきの排除

- ノウハウの共有

作業標準を策定し、作業者へ周知して教育を行い、品質をつくり込むための正しい作業内容や手順を徹底します。

昔ながらの、先輩の仕事を見て覚えるといった職人気質な方法では、人によってできばえが異なるなど品質のばらつきが出てしまいます。

作業標準を策定し活用できれば、人によって作る順番が違う、部品の取り付け方法が違うといった細かな違いがなくなるため、品質のばらつきを抑えられます。

バラつきがなくなると、異常が発生した際には作業工程に関する原因を排除でき、原因箇所の発見にも効果があります。

手順の改訂やノウハウも作業標準に反映して作業者と共有すれば、工程全体の品質のつくり込み力が高まります。

以上のように、作業標準の策定も工程管理の業務の一つとして行われています。

品質に関する教育や訓練

品質に関する教育・訓練も、工程管理における重要な役割です。作業標準だけではカバーできない品質知識を補完する目的で実施されます。

品質に関する教育や訓練では、具体的に以下の項目の習得を目指します。

- 品質知識

- 作業のスキル

- 管理のスキル

一般的には、OJTで作業のスキルである技能を高め、研修で製品知識や工程、設備、作業方法などの知識を学びます。

管理のスキルについては、品質管理手法の研修や実際の改善活動を通じて、品質の管理について学びます。

設備の維持管理

設備の維持管理も、工程管理業務の一つです。

具体的には、以下のような業務が行われます。

- 日常点検

- 修繕や交換作業

- 定期点検や調整作業

日常点検では、設備の異常を早期に発見し、不適合品の発生を未然に検知できるように点検を行っています。

単なるチェックシート更新だけで終わらせないように、未然防止の観点で行うことが重要です。

修繕や交換作業では、治具や機械の摩耗や劣化があった場合に修繕や、必要な部品交換を行うことで異物混入や作業中の事故を防止しています。

また、定期点検では、設備の生産条件や設定値などのズレなどを細かく確認しています。

常に設備能力が規定を満たしているか確認し、調整作業を行います。

以上のように、設備の維持管理も工程管理業務の一貫です。

工程を正常に保持

工程を正常に保持するのも工程管理業務の一つです。

以下のような業務を行います。

- 異常の発見・処置

- 不良品の発生防止

- 不良品の流出防止

異常の発見・処置では、アンドンを取り付けて工程内で異常が発生した際にはすぐに処置できるようにしたり、設備にIoT機器を取り付けて異常値を示していないかの確認を行ったりと、異常の見える化を行います。

また、不良品の発生を防止するために、設備や使用する治具に工夫を行う場合もあります。

- 異常検知システム導入によるポカヨケ

- インターロックなど特定の条件でしか作動しない機器の導入

- コードリーダーやRDIFを利用してピッキングの誤りを防止

不良品の流出防止のために、工程内検査を実施して自工程保証を行います。

工程内検査においても、IoT機器の活用、システム化を行いながら後工程への流出を防止します。

以上のように、工程を正常に維持するのも工程管理の一つです。

品質管理業務の三本柱②品質検証

次に、品質管理業務の三本柱のうち、品質検証について解説します。

品質検証とは、製品が既定の性能・サイズ・重量など品質基準をクリアしているかどうかの判断を行う業務です。

品質検証の業務は大きく分けて3種類に分かれます。

- 品質検査

- 工程能力の分析

- 監査

本章では、まず品質検査の種類や方法について解説した上で、工程能力の分析や監査といった、他の具体的な業務について解説します。

品質検査の種類

品質検証は主に以下の4種類の検査に分けられます。

- 受入検査

- 工程内検査

- 最終検査

- 出荷検査

以下で詳しく解説します。

受入検査

受入検査とは、原材料や部品を購入した際に、搬入後に検査を行うことです。

受入検査を行わないと、万が一品質不良が発生した際に、自社の中に問題があるのか、原材料に問題があるのか、原因が曖昧になってしまうリスクがあります。

また、原材料や部品の品質を確認し、安全なものだけを利用するため作業者の安全を守るためにも有効です。

工程内検査

工程内検査とは、製造工程の中で行う検査のことです。

工程間の手戻りを防止し、次の工程に問題のない製品を流すために行います。

特に、不具合が発生するリスクの高い工程、完成後の確認が難しい工程で実施されることが多い検査です。

最終検査

最終検査とは、製品が完成した際に行う検査です。

外観や動作など、使用する上で不具合がないか、安全基準を満たしているかなどを確認するために行います。

後述する出荷検査とまとめて行う企業もあります。

出荷検査

出荷検査とは、製造工程を経て、製品の出荷前に行う品質検査のことです。

顧客や市場へ不良品を流出させないための最後の砦と言えます。

製品の品質検査

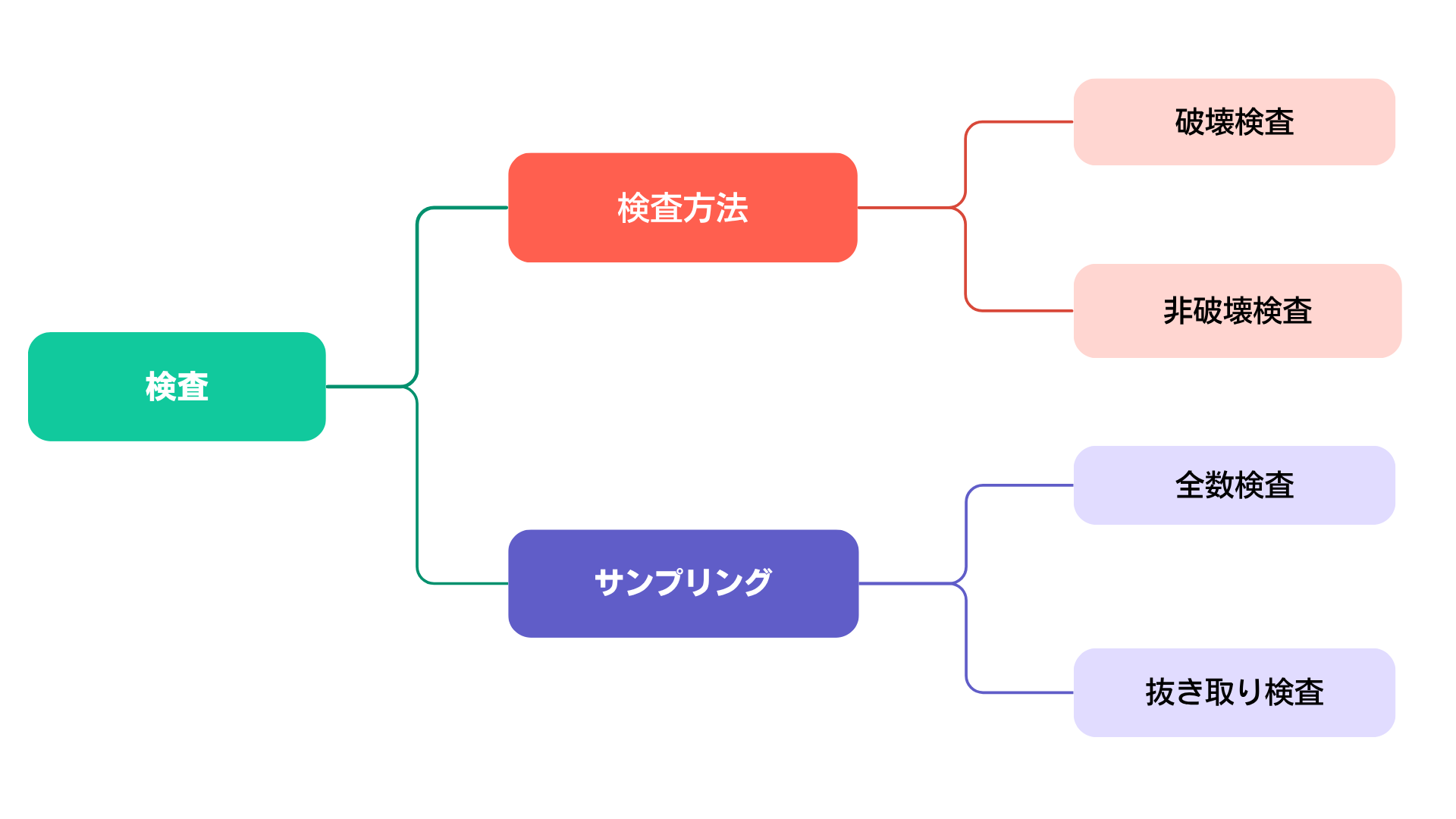

製品の品質検査を行う際には、下図のように分かれます。

以下でそれぞれ解説します。

検査方法

検査方法は、破壊検査と非破壊検査に分かれます。

破壊検査と非破壊検査の違いをまとめると、下図の通りです。

|

破壊検査 |

非破壊検査 |

|

|

内容 |

検査サンプルを破壊して強度や摩耗性を検査 |

寸法測定など検査サンプルを破壊せずに検査 |

|

例 |

食品の細菌検査 自動車部品、航空機部品、医療機器の強度試験 コンクリートや鉄筋の圧縮試験など |

X線検査 超音波検査 目視検査 など |

|

メリット |

安全性や耐久性の確認ができる |

検査サンプルを破壊せずに検査できる |

|

デメリット |

検査サンプルが破壊される |

映像でしか内部確認できない |

サンプリング

次に、検査サンプルの抽出方法についても解説します。

検査サンプルの抽出には、全数検査と抜き取り検査があります。

全数検査と抜き取り検査の違いをまとめると、以下の通りです。

|

全数検査 |

抜き取り検査 |

|

|

内容 |

生産した製品すべてを検査する |

生産した製品の中から検査に必要な分を抜き取る |

|

例 |

医療機器や航空機部品など不良品を一つも出せないような製品 |

ボルトやナット、電子部品など大量生産を行っており安価な部品 |

|

特徴 |

工程が安定しない、工程能力が検証できない場合に行うことが多い |

工程が安定しており、工程能力の検証ができている工程で行うことが多い |

抜き取り検査には、さらに抜き取り方や抜き取りの回数によって種類が分かれます。

以上のように、品質検査も品質検証の業務の一つです。

工程能力の分析

品質検証の業務には、工程能力の監視も含まれます。

工程能力の分析とは、工程が製品の品質要件を満たしているかを分析し評価を行うことです。

具体的には、以下のように分析を行います。

- 工程能力指数の算出

- 初物管理

- 初品管理

以下で詳しく解説します。

工程能力指数の算出

工程能力指数は、量産品の品質管理で算出されています。

製品の一定量を測定して統計処理を行い、実測値のばらつきを比較して、品質を定量的に評価するために行われます。

CpまたはCpkといった工程能力指数には、以下の共通の判断基準があります。

|

工程能力指数(Cp/Cpk) |

評価 |

|

1.67以上 |

必要以上 |

|

1.33以上1.67未満 |

十分 |

|

1.00以上1.33未満 |

十分とは言えない |

|

0.67以上1.00未満 |

不良品が発生しやすい |

|

0.67未満 |

著しく低い |

工程能力指数は、1.33以上であれば十分で工程能力に問題はないとされています。

1.67以上ある場合には、製品によっては顧客の求める品質水準を大きく上回っており、生産コストが過剰にかかり過ぎている可能性もあります。

初物管理

初物管理は、設備や治具、人員の変更が起こった際に行う確認作業です。

変化点では、ヒューマンエラーや品質不良が起こりやすくなるためです。

原材料、治具、製造条件など、以前と違う状況下で最初に生産された製品の品質をチェックし、問題がないかの確認を行います。

初品管理

初品管理は、新製品などが量産体制に入る前に、製品や工程について品質管理を行うことです。

新製品の製造でも、工程が不安定になったり、慣れない作業者のミスが起こりやすくなるためです。

初品の場合も、工程内での確認や検査項目、頻度を増やして、不良品の流出を防止します。

以上のように、工程能力の分析も品質検証の業務の一つです。

監査

監査では、品質管理が正しく行われているかを確認します。

監査を行うと、企業が法令や規制を遵守していることの証明にもなり、企業としての信頼を高める効果が期待できます。

また、第三者機関による監査では、自社の品質が規格に適合していることを証明できます。

具体的には以下のような監査が行われます。

- ISO9001

- 仕入先監査

- 製品監査

以下で詳しく説明します。

ISO9001

代表的な監査が、ISO9001です。

品質管理システムに関する国際規格のことで、企業が品質管理システムを適切に構築し、維持するための要件を定めています。

仕入先監査

仕入先監査は、仕入先に対して行う監査のことです。

材料や部品を購入している仕入先で、品質マネジメントシステムが適切に運用されているか確認するために行います。

製品監査

製品監査は、自社の製品に対しての内部監査です。

耐久性や経年劣化といった検査の難易度が高い性質ついては製品監査が行われ、品質の裏付けを行います。

以上のように、監査も品質検証業務のうちの一つです。

品質管理業務の三本柱③品質改善

最後に、品質管理業務の三本柱の一つである品質改善について解説します。

品質改善は、主に以下の2つの種類に分かれます。

- 不良品の再発防止

- 不良品の未然防止

以下で詳細を解説します。

不良品の再発防止

不良品が出てしまった場合には、再発防止策を策定します。

品質不良が出てしまった場合には、以下のステップに沿って対応を行います。

- 不良の発生源特定

- 原因究明

- 再発防止の策定

- 効果測定

- 標準化

再発防止のためには、発生源の特定と原因究明を確実に行うことが重要です。

「慣れない新人が治具を誤作動させてしまったから」などと原因を「人」にするのではなく、事実のみに注目して行いましょう。

事実に注目しない場合には、チェックシートを増やす、検査員を増やすなど、手間やコストばかり掛かり、再発しやすい施策を行ってしまうリスクがあるためです。

以下では品質不良の原因や、品質不良発生時の対応ステップについて解説しておりますので、ぜひご一読ください。

不良品の未然防止

品質改善のうちもう一つの業務は、不良品の未然防止です。

未然防止とは、品質不良などの問題が発生する前に、放置しておくと問題になりかねないリスクを特定し、トラブルや品質不良を防ぐことです。

未然防止策は緊急性が低く、優先度が低いと判断されてしまうことがあります。

しかし品質不良を原因とする事故が起きてしまった場合には、事業活動に甚大な影響を及ぼすこともあり得ます。

品質不良が起きてしまった場合には、再発防止策と同時に未然防止策を取りましょう。

また、源流管理として、開発、設計段階でも品質不良の発生を予測して、未然防止を行うことも重要です。

品質管理の課題

本章では、品質管理を行う上でのよくある課題を解説します。

品質管理での課題は、主に以下の通りです。

- 品質のばらつき

- 人手不足

- 部門間の連携不足

- 属人化しやすい

以下で詳しく解説します。

品質のばらつき

品質管理における課題の一つは、品質のばらつきです。

品質がばらつくと、安定した製品の提供ができないため、顧客や消費者の信頼をなくしてしまうリスクがあるためです。

品質のばらつきは、主に以下の原因が想定されます。

- 作業標準が定まっておらず、個人の技量によって品質に違いが出る

- 工程ごとの作業に偏りがあり、一部の工程に無理が生じている

- ヒューマンエラーが頻発している

- 原材料の品質にばらつきがある

品質のばらつきがある場合には、製品や工程、作業の分析を行い、原因を明確に突き止める必要があります。

人手不足

品質管理の課題には、人手不足も挙げられます。

少子高齢化、若年就業者の減少による人手不足が進むと、必要な工程をこなせず、製品の安定供給が難しくなってしまうためです。

さらに人手不足が進むと、技術の継承が難しくなり、熟練技術者の引退とともに技術が失われてしまう危険性があります。

人手不足は自社の努力だけで改善できない部分もあり、人の手に頼らない自動化やシステムの活用を進めていく必要があります。

部門間の連携不足

品質管理において、部門間の連携不足も課題の一つです。

部門間の連携ができていないと、正確な指示内容が伝わらず品質不良を繰り返してしまうリスクがあるためです。

品質管理部門は、品質不良など問題が発生すると、現場に情報を伝え改善内容を共有します。

部門間連携が不足しているとすれ違いが生じ、現場から反発が生じるリスクもあります。

日頃から情報共有を行い、問題発生時には指摘や指導など上下関係を作るのではなく、協力して問題解決できるような関係を構築しましょう。

属人化しやすい

属人化しやすいことも、品質管理における課題の一つです。

品質管理業務は、製造工程すべてに関わる幅広い業務であり、社内でのコミュニケーション力も必要となるため、経験を積んだ熟練者に業務が集中し属人化しやすくなってしまいます。

品質管理業務は常に改善や未然防止のため分析を繰り返すため、属人化していては新しい技術や考え方を取り入れるチャンスを逃してしまうリスクがあります。

品質管理業務についても、属人化から脱するために標準書の策定やシステム化を進めていく必要があります。

適切な品質管理のポイント

次に、品質管理を適切に行うためのポイントをご紹介します。

先述した品質管理の三本柱「工程管理」「品質検証」「品質改善」に沿ってポイントをご紹介します。

適切な工程管理のポイント

工程管理を適切に行うポイントは、工程の見える化を行うことです。

作業標準策定や工程を正常に保持するためには、工程の流れが見えていないと管理できないためです。

具体的には、以下のツールを活用して工程管理を行います。

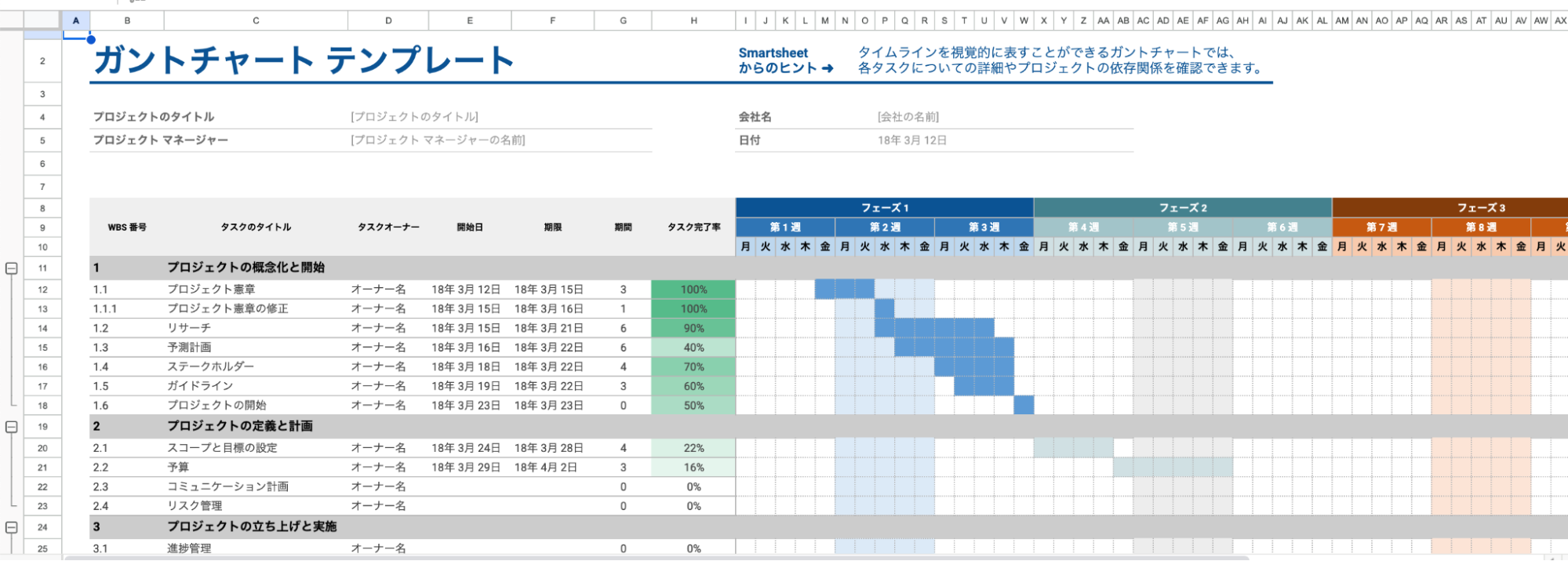

- ガントチャート

- ネットワーク図

- 累積グラフ

- 工程管理システム

以下で簡潔に解説します。

ガントチャート

ガントチャートは、縦軸にタスクを配置し、横軸に日時を矢印などで表示するグラフです。

複数人でスケジュールを管理しやすく、スケジュール全体を直感的に把握できるため、工程管理で多く導入されています。

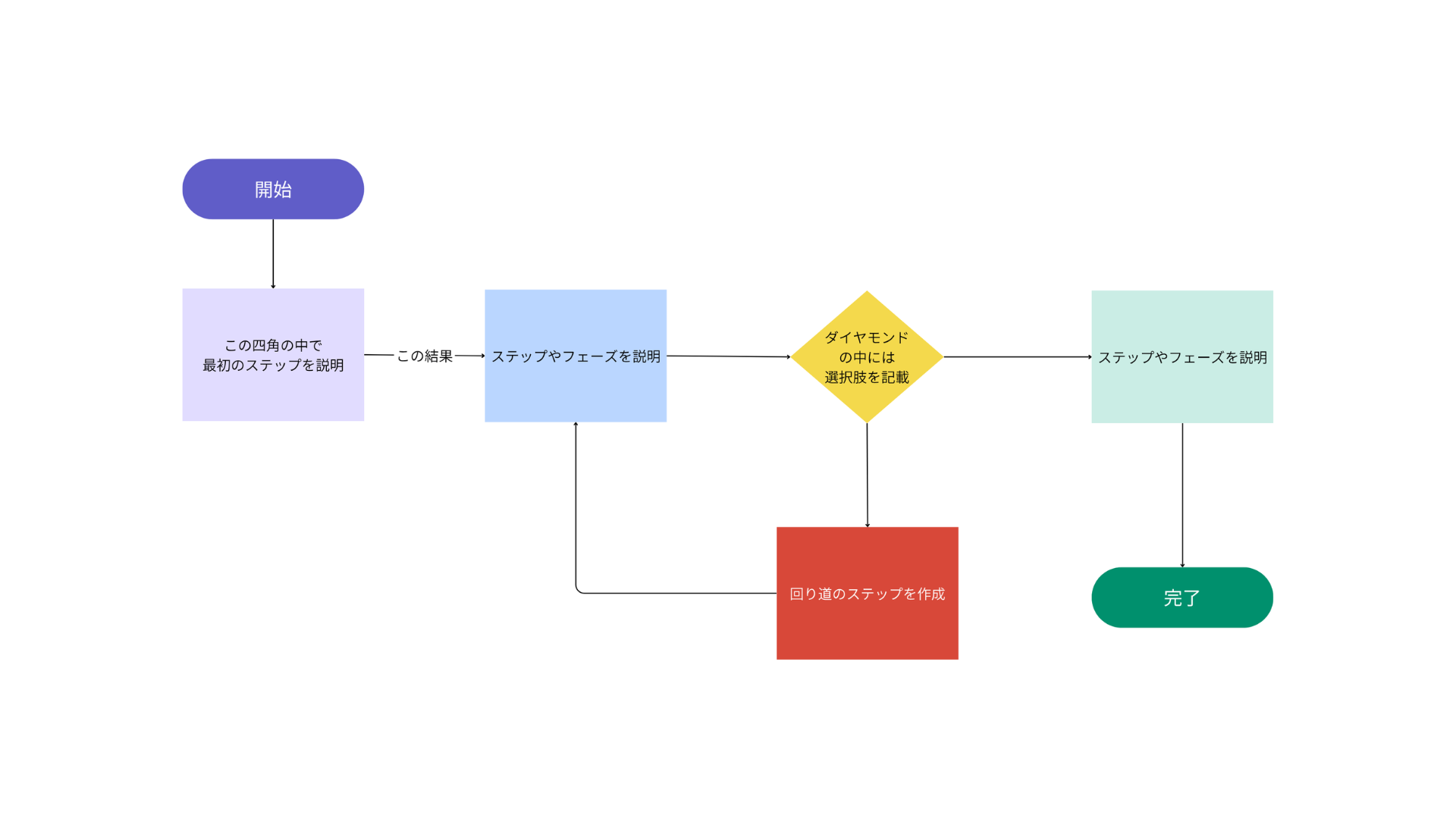

ネットワーク図

ネットワーク図は、プロジェクト内の各タスクの処理順序が経路で示されています。

作業順序がわかりやすく、ガントチャートとともに工程管理で多く導入されています。

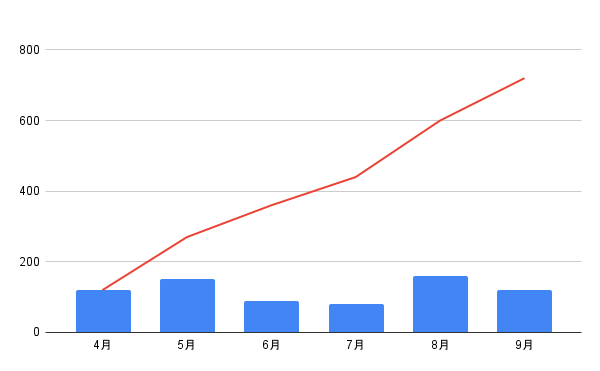

累積グラフ

累積グラフとは、目標達成に向けての数値の累積を表すために使われるグラフです。

縦軸が累積値、横軸に期間を設定します。

工程管理では、コストの進捗管理などで累積グラフを活用しています。

工程管理システム

工程管理システムでは、製造に必要な作業を時系列ごとに管理し、作業の進捗を計画し、追跡、管理するためのツールです。

Excelなどの表計算ソフトの管理だと、属人化や人手不足、入力ミスが起こるリスクもあるため、工程管理システムで業務効率化を行うのもおすすめです。

適切な品質検証のポイント

次に、品質管理の三本柱のうち、品質検証のポイントを解説します。

品質検証を行うポイントは、ヒューマンエラーが起きづらい環境整備を行うことです。

不良品を納入してしまえば、企業としての信頼を損なう可能性があることから、高い基準を持って品質を検証していくことが求められます。

具体的には、以下のようなシステム導入を行うと、検証も効率化して正確性も向上できます。

- AI画像解析を用いた品質チェック

- RFタグを用いた使用期限切れ原料を検知するシステムの導入

適切な品質改善のポイント

品質管理の三本柱のうち、品質改善を行うポイントをご紹介します。

品質改善を行うには、以下の7つのプロセスに沿って行うことが重要です。

- 可視化:生産プロセスや作業、改善範囲の図式化、言語化

- 定量化:データ測定を行い、分析を行う

- 数値化:具体的な改善目標を数値化する

- 実践:実際に品質改善策を実行

- 標準化:改善した作業手順等をマニュアルや作業手順書に記載し共有する

- 自動化:人の手を介さず行える作業を自動化する

- 定着化:作業標準の見直し、研修などで改善策を定着させる

改善策は実行するのも重要ですが、定着させることを最終目標として現場を巻き込みながら対策を行っていきましょう。

品質管理に役立つ手法や分析方法

品質管理では、さまざまな手法や分析方法を活用しながら対応を行っています。

本章では、品質管理で役立つ手法や分析方法をご紹介します。

- QC7つ道具

- IE

- 4M分析

- PPMや3σ、6σでの指標管理

以下で簡潔にご紹介します。

QC7つ道具

QC7つ道具とは、品質管理を行う上で重要なグラフなどのツールの7種類を指します。

- グラフ

- チェックシート

- パレート図

- ヒストグラム

- 特性要因図

- 散布図

- 管理図

7種類のツールを状況に応じて使い分けることで、効率的な品質管理を行えます。

QC7つ道具については、以下の記事で詳しく解説しておりますので、ぜひご一読ください。

【生産管理のDX事例】工場での生産管理の仕事内容とは?生産方式別の特徴をわかりやすく解説

IE

IEも品質管理を行う上で役立つ手法の一つです。

IEはIndustrial Engineeringの略で、製造プロセスや作業内容を科学的に分析して、業務改善を実現します。

人、物、設備、情報などの要素を組み合わせたシステム設計を行い生産性の向上を目指します。

IEには、具体的に以下の手法があります。

- 方法研究

- 工程分析

- 動作分析

- 運搬分析

- 作業測定

- 時間分析

- 稼働分析

以下の記事では、IEについて詳しく解説しておりますので、ぜひご一読ください。

IEとは?生産管理における導入のメリットから注意点・事例までご紹介!

4M分析

品質管理を行う上で、4M分析も役立つ手法の一つです。

モノづくりの現場において、以下の4種類の変更があった場合に適切に管理を行い、品質不良を防止します。

- Man(人)

- Machine(機械)

- Material(材料)

- Method(方法)

4M分析については、以下の記事で詳しく解説しておりますので、ぜひご一読ください。

PPMや3σ、6σでの指標管理

PPMや3σ、6σといった指標での管理も、品質管理で役立つ分析方法の一つです。

品質不良を完全になくすことを目標とするのではなく、不良率の目標数値を設定して管理するのが重要です。

PPMは以下の計算を行います。

PPM = 不良品数 ÷ 生産総数 × 1,000,000

また、3σ、6σの指標は以下の通りです。

- 3σ:1,000個製造したうちの不良品数を3個以下に収めることを目標とする指標

- 6σ:10,000個製造したうちの不良品数を3.4個以下に収めることを目標とした指標。

不良率による指標管理についても、以下の記事で解説しておりますので、ぜひご一読ください。

品質管理の種別TQC・TQM・SQCとは?

次に、品質管理の種別について解説します。

本章でいう種別は、品質管理に関する取り組み方の違いを指します。

品質管理の種別には、以下の3種類があります。

- TQC(全社的品質管理)

- TQM(総合的品質管理)

- SQC(統合的品質管理)

TQC(全社的品質管理)とは?

TQCはTotal Quality Controlの略で、連携を取りながら品質管理活動を行うことを指します。

製造部門だけでなく、調達・販売・マーケティングなどの他部門を横断して品質管理を行います。

日本でのTQCは、全社一丸で行う品質活動として取り組まれています。

品質管理の向上・改善を目的とするQCサークル活動もTQCの取り組みの一環です。

TQM(総合的品質管理)とは?

TQMは、Total Quality Managementの略で、トップがリーダーシップをとり、経営環境の変化を鑑みながら品質管理を行うことを指します。

TQCはボトムアップの取り組みであり、TQMは経営層のトップダウンで行われます。

TQMは製造現場の品質管理だけでなく、組織全体の業務改善・品質向上を目指すため対象は広範囲にわたります。

SQC(統合的品質管理)とは?

SQC(Statistical Quality Control)は、統計的に収集し、解析したデータから品質の基準を定めて品質管理を行うことを指します。

各工程で収集したデータを統計的手法によって分析し、品質のバラつきをなくすことを目標としています。

先述したQC7つ道具を活用した分析や、多変量解析法、相関分析、回帰分析などを使い分析を進めます。

データを元に分析を行うため、主観的な要素に惑わされず、あくまで事実と数値によって原因分析を行えるのがメリットです。

品質管理のDX事例

本章では、品質管理に関するDX事例をご紹介します。

人手不足や属人化、品質のばらつきや部門連携の問題を解決するためにはDXを進めなければなりません。

品質管理におけるDXを進めるためのポイントは以下の4点です。

- 工場IoTの導入

- AIの活用

- ビッグデータの活用

- プロセスの可視化

以下で、品質管理のDX事例をご紹介します。

IoTを活用して作業標準を明確化した事例

切削加工を主に行う製造業さまでは、作業標準となるマニュアル作成にIoT技術を活用しています。

写真や動画のマニュアルを作成し、文字で書かれた作業マニュアルよりもわかりやすく、正確な技術伝承や品質向上に役立てています。

また、失敗事例を動画で残しておくことで、品質教育としての教材にも活用しています。

AIを活用して品質異常予兆を検知している事例

化学製品を生産する製造業さまでは、AIを活用した異常予兆検知システムを導入して、装置の異常停止を未然に防ぎ品質管理を行っています。

広大な製造装置を人の目で管理を行うことに限界を感じ、若手オペレーター主体の体制への移行とともにAI異常予兆検知システムを導入しました。

オペレーターの心理的負担の減少と、早期での異常検知が可能となり品質管理の効率化が可能になりました。

センサを取り付け品質データ変化をリアルタイムに取得した例

生コンクリートなど建材の製造を行う製造業さまでは、センサを活用した品質データ取得の効率化を行っています。

⽣コンクリートは、出荷量が多く熟練作業者の勘と経験により検査する必要がありました。

積み込んだ⽣コンクリートの経時変化を確かめる作業も負担が大きい作業でした。

ミキサー⾞のドラムにセンサを取り付け、⽣コンクリートの品質変化データをリアルタイムに取得し、データ化を行いました。

結果的に、熟練作業者の勘と経験に頼らない品質検査が行えるようになりました。

さらに、取得したデータから、気温や湿度、材料による品質変化を分析できるようになったことから、適正な品質評価も行えるようになりました。

品質管理はモノづくりの根幹であり、課題解決にはDXが重要

本記事では、品質管理について、品質管理と品質保証の違いや、工程管理・品質検査・品質改善の三本柱について解説しながら、品質管理の課題やポイント、品質管理のDX事例もご紹介しました。

品質管理は適切に行われなければ、事業そのものの継続ができなくなるリスクもある重要な業務です。

品質管理では人手不足や属人化、部門間の連携不足だけでなく、品質のばらつきの課題もあります。

課題解決のためには、品質管理手法だけでなく、IoTやシステムを活用したDXを行う必要があります。

特に、部門間連携の課題については、ICT技術の活用は急務です。

以下のホワイトペーパーでは、ICT活用について詳しくご紹介しておりますので、ぜひご一読ください。

おすすめのお役立ち資料はこちら↓

製造業ではICT活用が必須といえる時代。 システムの選び方・活用方法を解説します!

製造業におけるICT活用のベストプラクティス