MOQとは、最低発注量のことです。

一般的に、MOQは受注側のメリットが大きく、発注側は不利と思われがちです。

しかし、バランスの取れたMOQは、受注者だけでなく発注者にもメリットがあります。

本記事は、MOQの概要やメリット、デメリットをご紹介するとともに、MOQの入った見積書の見方、MOQで受発注する場合のポイントもご紹介します。

MOQを正しく理解して、受発注業務の効率化につなげましょう。

目次

MOQ(最低発注量)とは?

MOQ(Minimum Order Quantity)は、発注できる最低数量のことで、主に見積書で利用されます。

モノづくり企業では、原材料の発注・製品を仕入れする際にMOQが設定されていることも少なくありません。

本章では、MOQの目的や、間違いやすいSPQ・SNPとの違いについても解説します。

MOQの目的

モノづくり企業がMOQを設定する目的は、少量での受注を減らしてまとまった単位での受注を増やすことです。

少量の受注だと必要以上にコストがかかり、利益を圧迫してしまうリスクがあるためです。

MOQを設定していないと、発注側は自由に発注数を選べます。

一方で受注側は、想定以上に少ない注文数であれば売り上げに対してかかる輸送費・出庫や輸送に伴う人件費などのコストが多く掛かってしまうケースもあります。

MOQを設定することで、一定数量以上の注文に限定でき、想定したコスト内での販売が可能になります。

よって、モノづくり企業は少量受注を減らし、まとまった受注数を増やすためにMOQを設定しています。

SPQとの違い

MOQに類似した用語に、SPQがあります。

MOQとSPQの違いを解説します。

SPQ(Standard Packing Quantity)は、発注できる最小の単位を指します。

MOQとの違いは、MOQは最低発注量さえ超えれば自由に数量を設定できるのに対し、SPQではまとまった単位ごとにしか発注できない点です。

具体例を挙げると、以下の通りです。

|

MOQ:1,000個の場合 発注者は、1,000個以上であれば1,001個でも、12,000個でも発注可能。 |

|

SPQ:1,000個の場合 発注者は、1,000個単位でしか発注できない。 1,000個以上発注する場合には、2,000個、3,000個と1,000の倍数でしか発注できない。 |

SPQが設定されている製品は、ロット単位でまとめてパッキングされている場合がほとんどです。

もしSPQの販売単位を崩して1,200個などとバラ発注ができた場合にも、単価が上がってしまう可能性があるため、見積書等をよく確認して発注しましょう。

SNPとの違い

SNPもSPQと同じく、MOQと混同しやすい用語です。

MOQとSNPの違いを解説します。

SNP(Standard Number of Package)は出荷梱包単位を表します。

MOQとの違いは、MOQは最低発注量であるのに対して、SNPはあくまで輸送時の効率を意識した梱包単位を表しているだけである点です。

SNPはコンテナやトラックでの輸送効率の良い数量のため、発注側は輸送時の取り扱いによる破損が心配な場合には、SNPに沿った発注をする方がより安全と言えます。

具体的にSNPの例を挙げると、以下の通りです。

|

MOQ:10個の場合 発注者は、10個以上であれば11個でも、120個でも発注可能。 |

|

SNP:12 個入り(1ケース)の場合 発注者は、12個入りの1ケース単位で発注を行うことが多いが、バラ売りも可能。 |

SNPは特に注意が必要です。

見積書をよく読まずに「1個」を勘違いして発注してしまうリスクがあるためです。

分かりやすくするために鉛筆1ダース(12本)を買う場合を考えてみます。

よくある勘違いとして、以下が挙げられます。

本人は下記の計12本を発注したと考えています。

|

1個(1本)× 12 = 12本 |

しかし実際は、以下で発注している場合があります。

|

1個(1ダース = 12本)× 12 = 144本 |

モノづくり企業ではさまざまな原材料を使用するため、発注単位の間違いも起こりやすいリスクがあります。

SNPを使用した受発注では、上記の例のように1ケースと入数の2種類の個数を考慮する必要があるためです。

慣れない発注担当者が発注する場合や、初めて発注する原材料や製品の場合には、SNPには特に注意しましょう。

MOQのメリットとは?

本章では、MOQのメリットを受注側、発注側に分けてご紹介します。

MOQのメリットは、以下の通りです。

- 【受注側】利益を出せる

- 【発注側、受注側双方】単価交渉が可能

- 【受注側】生産計画や在庫調整の見通しがつく

詳しく解説します。

【受注側】利益を出せる

MOQにおいて受注側のメリットには、利益を出せることが挙げられます。

人件費や運送費などのコストを抑え、利益を確保できるためです。

もし、MOQを設定せずに1個単位での受注が頻発してしまうと、受注のたびに倉庫からの搬出や運送にコストが掛かってしまいます。

MOQを設定すれば、最低発注量を予め設定し、コストを抑えて効率的な販売を行えます。

1個単位で販売するよりもMOQの条件をつけた方が、見積や販売価格の決定時にコストが見えやすくなり、より効率的な販売計画を行えます。このように、受注側にとっては利益確保につながる点が大きなメリットです。

【発注側、受注側双方】単価交渉が可能

MOQには発注側にも受注側にも、単価交渉の余地がある点でメリットがあります。

単価交渉によって、受注側、発注側双方の事情を汲んだ取引ができるためです。

例を挙げると、MOQが1,000個の場合、発注側の事情としては100個のみ発注したいとします。

受注側は人件費や配送料を考えてMOQを設定していますが、発注者が配送料などを含んだ金額を支払えば、100個で受注してもらえる可能性があります。

MOQが設定されていれば、基本的にはもちろん最低発注量のルールに従う必要がありますが、単価交渉次第でMOQ未満でもお互いにメリットのある取引が成立するケースもあります。

したがって、MOQは単価交渉が可能な点では発注側、受注側にもメリットがあると言えます。

【受注側】生産計画や在庫調整の見通しがつく

MOQで受注側のメリットは、生産計画や在庫調整の見通しがつくことです。

少量単位での受注よりも、MOQを設定している方がまとめて生産できたり、在庫管理においても不足分の判断がしやすいためです。

MOQ:1,000個の場合で考えてみましょう。

生産計画においては1,000個単位で生産を行えます。

在庫管理においても、在庫が4,000個であれば少なくとも4回分の受注量を確保している計算ができます。

よって、受注側にとってはMOQは生産管理や在庫調整の見通しがつきやすいメリットがあります。

MOQのデメリットとは?

続いて、MOQのデメリットについても受注側/発注側に分けて解説します。

MOQのデメリットは、以下の通りです。

- 【発注側】初期費用として大きなコストとなる

- 【発注側】過剰在庫や不良在庫となりやすい

- 【受注側】販売の機会損失につながりやすい

以下で詳しく解説します。

【発注側】初期費用として大きなコストとなる

MOQの発注側のデメリットには、初期費用として大きなコストとなることが挙げられます。

特に新商品開発や部品変更の際に起こりやすいケースで、見積上のMOQの設定数によっては利益を見込めないほどのコストになってしまうリスクがあるためです。

モノづくり企業において新商品開発の際には、需要予測を行いながら、慎重に生産計画を立てます。

例えば、新製品でまずは100個程度製造したい場合に、1製品あたり1個使用する部品にMOQ:1,000個の条件がついていたとします。

需要予測を立てているとはいえ、まずは市場の反応を見ながら少量の生産を行いたい場合にはリスクが高い発注数と言えます。

よって、MOQの受注側のデメリットは、初期費用として大きなコストになってしまうことが挙げられます。

【発注側】過剰在庫や不良在庫となりやすい

もう一つのMOQの発注側のデメリットは過剰在庫や不良在庫となりやすい点です。

MOQが発注側の使用頻度に合っていない場合には、在庫を減らすことが難しくなるためです。

例を挙げると、月に10個ほどしか使わない原材料のMOQが1,000個だとします。

1,000個を使い切るには、100ヶ月 (≒ 8.3年)もの年月が掛かってしまうことになります。

したがって、MOQの発注側のもう一つのデメリットは、過剰在庫や不良在庫が出やすい点です。

【受注側】販売の機会損失につながりやすい

MOQは、受注側にも販売の機会損失につながりやすいデメリットがあります。

自社の利益を確保するためとは言え、顧客のニーズに合わない過剰なMOQを設定してしまうと、発注してもらえないリスクがあるためです。

特にMOQにおいては、受注側よりも発注側のリスクが大きく、発注側が慎重になるケースが少なくありません。

モノづくり企業での受発注業務の基本

続いて、製造業の受発注の基本を抑えておきましょう。

本章では、モノづくりにおける受発注の基本的な流れをご紹介します。

受注業務とは

受注業務は、顧客の発注書や発注データを元に、製造現場へ出荷指示を行う業務です。

具体的には以下の業務内容が挙げられます。

- 注文内容の受領

- 見積書作成

- システム等へ受注内容の登録

- 在庫確認、納期連絡

- 受注伝票発行

- 請求書作成

- 入金確認

モノづくり企業では、原材料や部品の納期が発注側の納期にも大きく影響するため、ミスなく納期連絡を行うことが重要です。

発注業務とは

発注業務は、仕入先へ製品やサービスの発注を行う業務です。

具体的には以下の内容が挙げられます。

- 自社の在庫状況の確認(購買依頼書で社内承認をとる場合もあり)

- 注文書や発注書の作成や発送

- 搬入後の商品や数量の確認

- 請求書受領

- 入金対応

モノづくり企業では、自社の在庫状況を把握しながら、生産計画に滞りがないよう、かつ過剰在庫を出さないようにバランスの取れた発注を行う必要があります。

受発注業務の流れ

受発注業務は、下記の流れで行われます。

- 見積

- 契約

- 商品授受

- 請求/支払い

以下で受注側/発注側の業務のタイミングも含めて詳しく解説します。

見積

見積段階では、受注側/発注側で以下のように業務が行われます。

発注側:

- 受注者へ見積依頼

- 見積を元に社内での予算申請対応

受注側:

- 数量や条件に基づき見積の作成、提出

- コンペや競合の存在で数回見積を行う場合もあり

契約

見積に問題がなければ、契約に移ります。

受注側/発注側では以下のように業務が行われます。

発注側:

- 発注書を発送

受注側:

- 発注書を受領

- 受注伝票の送付

- 注文請書(発注内容の承諾を表す)を送付する場合もあり

商品授受

契約が成立したら、商品の発送や受領に移ります。

商品授受に関して、発注側/受注側ともに以下のように業務を進めます。

発注側:

- 発注した商品を受領

- 在庫管理を行う

受注側:

- 納期に間に合うように倉庫から搬出、納品作業

- 出荷指示書の発行

- 納品書の発行

請求/支払い

商品授受が行われたら、請求や支払い対応を行います。

受注/発注側ともに以下のように業務を進めます。

発注側:

- 請求書通りに入金対応

- 領収書の受領

受注側:

- 売上伝票の作成

- 請求書の作成、発送

- 支払い確認後に領収書発行

モノづくり企業では、以上のように発注業務が行われます。

受発注業務のポイント

モノづくり企業において、受発注業務はサプライチェーン全体での納期にも大きく関わるため、ミスなく行う必要があります。

ミスなく受発注業務を行うためには、以下のポイントが挙げられます。

- 業務手順の明確化

- 受発注管理システムの導入、見直し

- 受発注業務の外注

以下で詳しく解説します。

業務手順の明確化

受発注業務をミスなく進めるためにはまず、業務手順の明確化をしましょう。

受注側と発注側でさまざまな書類が行き来するため、受発注業務は複雑になりやすい傾向があります。

MOQを利用した受発注の場合だと、海外との受発注を伴う場合もあり、さらに複雑になってしまいます。

具体的には、業務フローを図にしてまとめ、次に行うべき作業を一目でわかるように業務手順書を改善しましょう。

受発注業務をミスなく行うためには、まず業務手順の明確化を行う必要があります。

受発注管理システムの導入、見直し

ミスなく受発注業務を行うためには、受発注管理システムの導入、見直しを行うのも一つの手段です。

受発注業務は、ヒューマンエラーが起きてしまうと大きな損失につながるリスクがあります。

受発注管理システムを導入すれば、受発注の流れを都度確認し、受注から出荷指示までを自動化して、ヒューマンエラーを防げることが導入のメリットです。

さらに、在庫管理システムと連携できればさらなる業務の効率化につながります。

MOQを活用する際のポイント

MOQのメリットやデメリットを理解したところで、次にMOQを活用する際のポイントを解説します。

活用のポイントについても、受注側/発注側に分けて詳しくご紹介します。

受注側のポイント

受注側のMOQ活用のポイントは、以下の通りです。

- 適切なMOQ設定を行う

- 柔軟な対応を行う

- 在庫管理に気をつける

以下で詳しく解説します。

適切なMOQ設定を行う

MOQを活用するにあたって、適切なMOQ設定を行うことが受注側のポイントの一つです。

MOQ設定は高すぎても低すぎても、受注側にとってはリスクとなってしまうためです。

受注側でのデメリットでも述べた通り、顧客のニーズに合わない高すぎるMOQを設定すると、発注側に取引先を変更されてしまうなど、利益どころか売上が減ってしまう可能性があります。

一方で、低すぎるMOQを設定してしまうと、人件費や輸送費で利益を圧迫するリスクがあります。

よって、MOQにおいて受注側は、高すぎず低すぎず、バランスの取れた適切なMOQを設定する必要があります。

柔軟な対応を行う

柔軟な対応を行うことも受注側のMOQ活用のポイントの一つです。

頑なに高すぎるMOQの提示を行うと、販売機会損失につながるためです。

柔軟な対応としては、以下のような方法が挙げられます。

- 長期契約であればMOQを緩和する

- 物価変動などを捉え、MOQを上げるだけでなく下げることも検討する

- ボリュームディスカウントを設け、一度に多く発注してくれた企業には割引を行う

自社の利益ももちろん大事ですが、売上も重要であるため、MOQを設定した場合でも状況に応じて柔軟な対応を行うことをおすすめします。

在庫管理に気をつける

また、MOQを設定する場合には在庫管理に気をつけましょう。

MOQを利用して在庫管理ミスが起きた場合、売上にもコストにも大きく影響してしまいます。

MOQでは1回あたりの発注数が通常の条件より多くなるため、発注が集中すると欠品により販売機会を逃してしまうリスクがあります。

一方で、販売機会損失を防ぐために過剰な在庫を持つことは、保管のためのコストや、保管場所の確保、不良在庫による利益の圧迫などのリスクにつながります。

ここで、トヨタ生産方式の7つのムダの考え方を確認しましょう。

- 加工のムダ

- 在庫のムダ

- 作りすぎのムダ

- 手待ちのムダ

- 動作のムダ

- 運搬のムダ

- 不良、手直しのムダ

上記のうち、在庫管理ミスによるムダは「在庫のムダ」だけではありません。

「作りすぎのムダ」や「運搬のムダ」など複合的にムダやコストが発生してしまいます。

在庫管理のミスを防ぐためには、精度の高い需要予測を行うことが重要です。

精度の高い需要予測が行われれば、在庫として置いておくべき商品数の適量が計算しやすくなるためです。

AIやビッグデータを活用した需要予測を行うと、より精度が高い需要予測が可能になります。

したがって、MOQを活用する際には、受注側は在庫管理に気をつける必要があります。

発注側のポイント

続いて、MOQを活用するにあたって発注側のポイントをご紹介します。

発注側のポイントは以下の通りです。

- 見積段階でMOQを確認する

- 長期保存できるかで判断する

- 初めの発注では交渉するのも手段

- 共同購買を検討する

見積段階でMOQを確認する

MOQが設定されている場合において発注側のポイントの一つは、見積段階でMOQを確認しておくことです。

当然に思えますが、見積段階で単価の安さばかりに目を取られてしまうケースがあるためです。

MOQでは受注側の利益が出る程度まで発注量の下限を設けている分、MOQを設けていない企業よりも単価が安く設定されている場合が少なくありません。

単価だけに目をとらわれて、発注の段階で100個注文しようとしたところ「1,000個からしか受注できません」と言われて初めて気づくパターンもあります。

必要以上に発注してしまうと、過剰在庫による保管コスト、保管場所や利益の圧迫にもつながります。

よって、発注側は見積段階でMOQが設定されていないかの確認もポイントの一つです。

長期保存できるかで判断する

MOQが設定されている場合、発注側は長期保存できるかで判断するのもポイントの一つです。

長期保存ができれば、不良在庫のリスクよりもコストダウンのメリットの方が上回る可能性があるためです。

長期保存が難しい製品の場合には、どれだけ安く仕入れできたとしても、経年劣化により利用できなくなってしまうおそれがあります。

一方で、長期保存の効く製品の場合、保管場所を確保し計画的に消費できれば、単価の安いMOQでのメリットを生かすことも可能です。

したがって、MOQが設定されている場合、長期保存できるかで判断するのも受注側のポイントの一つです。

初めの発注では交渉するのも手段

MOQが設定されている場合、初めの発注では交渉するのも手段の一つです。

初めての取引先や製品では、品質や使用状況などを試したい場合もあるためです。

MOQはもちろん受注側の利益を守るためのルールであるため、毎度交渉して数量を下げてもらうのは避けるべきです。

しかし、自社製品の部品として利用する場合に、初めての取引先で製品を大量に仕入れるのはリスクも大きいものです。

万が一何らかの不具合が生じた場合には、受注側ともトラブルに発展してしまうリスクもあります。

よって、MOQが設定されている製品を初めて発注する場合には、MOQを下げてもらう交渉を行うことも手段であり、ポイントの一つです。

共同購買を検討する

MOQが設定されている場合、発注側は共同購買を検討するのもポイントの一つです。

共同購買を利用すれば、複数の発注者で合わせてMOQの数量を達成できる場合があるためです。

共同購買とは、複数の企業や組織が協力して、製品やサービスをまとめて購入を行うことを指します。

一社ではどうしてもMOQを達成できないものの、自社のグループ企業や、他の企業と合同で発注を行うことで、MOQが達成できる場合があります。

共同購買についての詳細は、以下の記事をご一読ください。

したがって、MOQ設定がある場合の発注側のポイントとして、共同購買の検討を行うことも挙げられます。

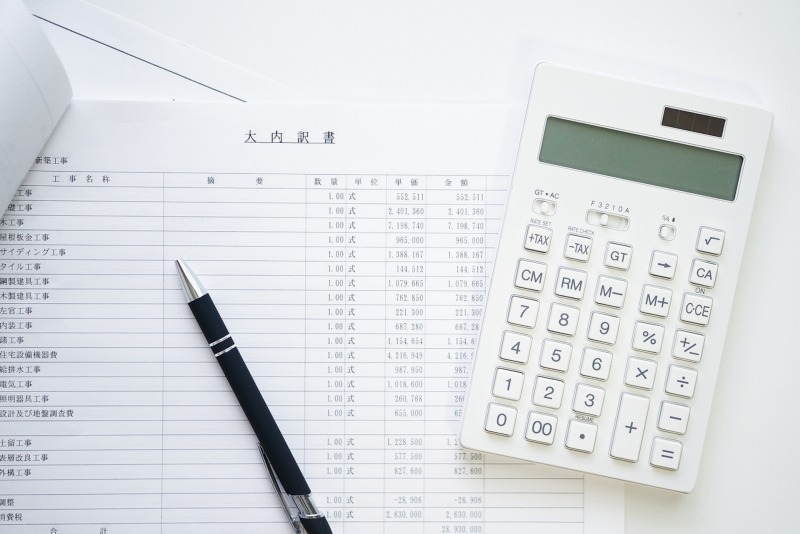

MOQがある見積書の見方

本章では、実際にMOQがある場合の見積書の見方を解説します。

MOQと他の条件が重なる場合は特に注意が必要なため、例を参考に理解しましょう。

MOQとSPQが同時に記載されている場合

まずは、MOQとSPQが同じ見積書に記載されている場合をご紹介します。

|

MOQ / SPQ:3,000 / 100 |

上記は、最低発注量は3,000個以上で、3,000個以上発注する場合は100個単位で発注できます。

MOQのみであれば3,001個でも発注できますが、SPQが付加されることで少し複雑になるため注意が必要です。

MOQとSNPが同時に表記されている場合

見積書にMOQ、SNPが併記されている場合をご紹介します。

|

MOQ / SNP:3,000 / 20 |

上記は、最低発注量は3,000個以上で、1ケースに20個入りであることを表しています。

SPQとの併記と大きく違う点は、あくまで1ケースに20個入っているだけで、3,001個からでも発注自体は可能である点です。

SPQのみでMOQ、SNPを表している場合

見積書でSPQだけが表記されている場合には注意が必要です。

|

SPQ:120 |

SPQだけが表記されている場合には、最低発注数も120個で、かつ120個入りのケースに入っているため、120個ずつ発注が可能と表していることがあります。

SPQの表記だけでMOQ、SNPの意味も含んでいる場合があるため、見積書にSPQだけ記載されている場合は受注者へ詳細を確認しましょう。

MOQ設定時には発注側の状況も考慮し、MOQのメリットを最大限に生かすことが重要

本記事では、MOQの概要やメリット、デメリットをご紹介するとともに、MOQの入った見積書の見方、MOQで受発注する場合のポイントについても解説しました。

MOQを設定する場合には、受注側、発注側双方の利益や状況のバランスを取り、MOQのメリットを最大限に生かすことが重要です。

MOQは受注側の利益を守るために重要ですが、発注側にとって負担が大きすぎると販売機会を逃してしまうリスクもあるためです。。

販売機会を逃さないためには、発注側の状況も考慮し、長期契約によるMOQの緩和や、初回契約時のMOQ解除などの緩和策を行うことも検討しましょう。

したがって、受注側、発注側ともにメリットがあるようにバランスの取れたMOQの設定を行うことが重要です。