ソリューションマップ生産計画と管理|工場の生産性UP

CONTENTS

製造に関わる情報を記録し活用する

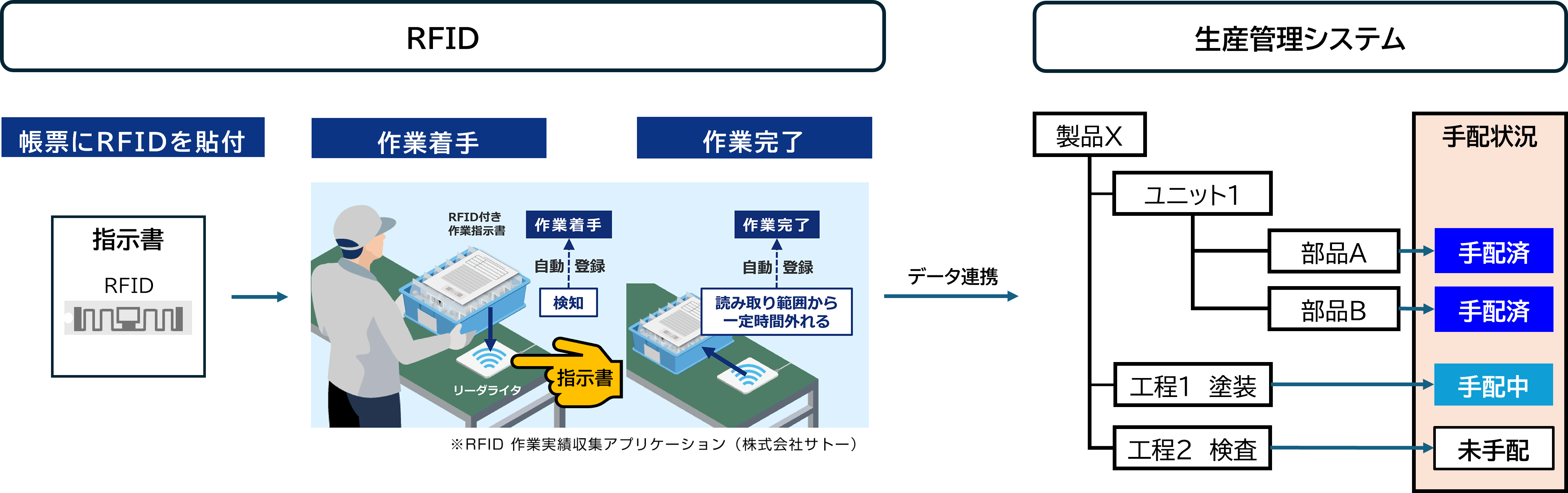

全作業の工数まとめてを記入するため実績が曖昧、工数内容をExcelに転記する二重登録の手間といった問題があります。

RFIDを活用することで、作業現場で簡単・正確に実績収集ができ、基幹システムと連携することが可能です。

解決できること

- 作業登録不要で進捗をリアルタイムに把握

- 作業原価と作業時間の見える化でブレの無い作業指示ができる

- 作業遅れをリアルタイムに把握することで、計画の組み換えに対応できる

- 予算原価オーバーなどのトラブル原因の分析に活用

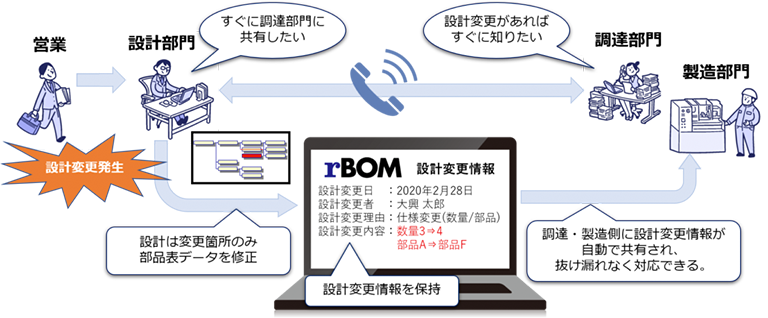

設計変更に柔軟に対応する

「個別受注生産ではその性質上、設計変更が発生してしまいます。さらにこの設計変更情報が製造現場に伝わりにくい」といった問題があります。

設計変更情報がリアルタイムに共有されることが必要です。

解決できること

- 設計変更の情報が調達部門や製造部門に共有されることで、手配ミスを防ぐことができる

- 設計変更履歴を残すことで、なぜ設計変更が発生したのか分析することができる

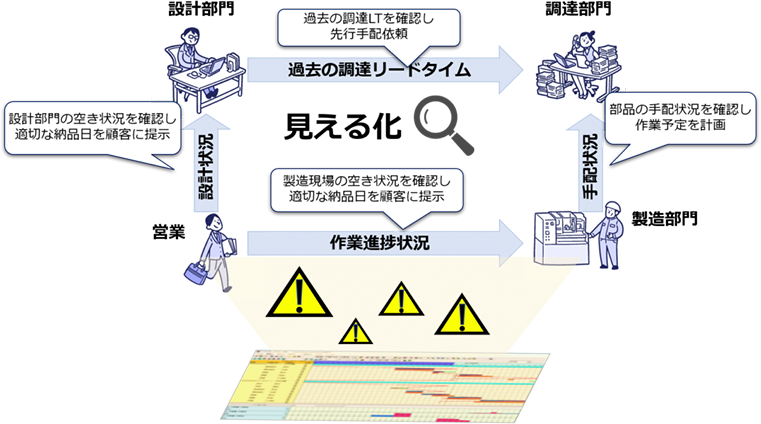

日程を見える化し、納期遅延を防止する

「飛び込みの作業が発生する」「納期変更が起きる」「部品の調達状況がわからない」など、日程管理の問題があります。

生産管理システムやスケジューラを活用することで、進捗状況が可視化でき、納期遅延を防ぐことが可能です。

解決できること

- 遅延している作業が確認でき、遅延している理由や影響範囲を確認できる

- 飛び込み作業が影響を及ぼす範囲を把握でき、影響範囲がなるべく少ない工程変更をすること

- リードタイムの長い部品は先行手配するなど、遅延を防ぐことができる

- 工場の作業進捗状況を営業も把握することで、無謀な製造日程を立てないようにする

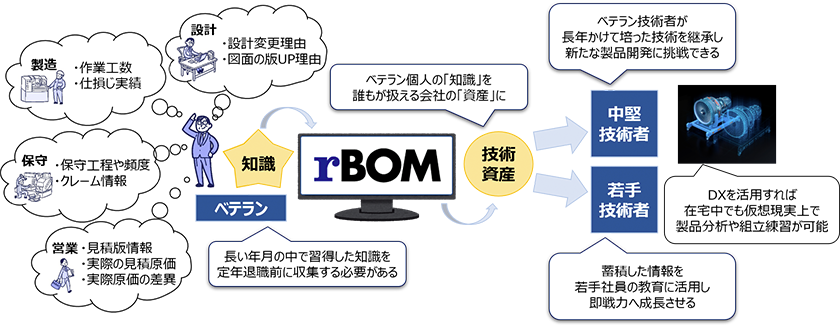

ベテランの技術を次世代に継承する

少子高齢化が進み若手の確保が難しくなっていることや、ベテランの方の退職が進んでいることで、現場の技術力の低下が悩まれております。

ベテラン技術者の技術をデータに残し、次世代に継承することが必要です。

解決できること

- ベテランの定年退職後の技術力低下防止に対応できる

- ベテランのノウハウを若手にトランスすることで、会社の技術力を維持できる

- 若手がベテランの技術を継承し、その技術を土台に新たな技術習得にチャレンジができる

- 出社制限時など現場以外でもスキルアップができる