製造業において、原材料の在庫管理の際に部品表が役立ちます。

納期遵守のためには、原材料の在庫状況や発注頻度を適切に管理しなければなりません。

部品表を作成すれば、製品情報を一元管理できます。

本記事では、部品表の作成メリットや構成要素、作り方について解説します。

また、部品表をシステム化したBOMシステムの機能についてもご紹介しますので、ぜひ最後までお読みください。

目次

部品表を作成するメリット

部品表はBOMとも呼ばれ、「Bill of Materials」の略であり、部品やユニットを管理するために使われる表を指します。

製品に必要な部品の品名や数など、生産管理に必要な情報を示す重要な図表です。

本章では、部品表を作成するメリットについて解説します。

部品表の作成メリットは、主に以下のとおりです。

- 原価計算がしやすい

- 部門間の情報共有がしやすい

- 製造スピードを向上できる

- 品質管理に役立つ

以下で詳しく解説します。

また、下記の記事では部品表の基礎知識について詳しく解説しておりますので、ぜひご一読ください。

BOM(部品表)とは何か?基礎知識からシステム化のメリットまで徹底解説

原価計算がしやすい

部品表を作成するメリットの一つとして、原価計算がしやすいことが挙げられます。

部品表によって、部品一つずつの価格を正確に把握して管理を行うことで正確な原価計算が可能になるためです。

例えば、製品のコスト削減を考える際には、部品表があれば特定の部品や原材料がコストを引き上げていることがわかります。

代替品の検討、仕入先の変更などの具体的なコスト削減策を検討しやすくなり、迅速な経営判断ができます。

部門間の情報共有がしやすい

部門間の情報共有がしやすいことも部品表作成のメリットです。

部品表によって、最新の情報が共有されることで部門間での情報伝達不足、情報の遅延が防げます。

モノづくり企業では、しばしば部門間のコミュニケーション不足や情報共有不足によるトラブルが見受けられます。

例えば、不良品による顧客とのトラブルが起きた際に、情報共有が徹底されていないと迅速な対応が難しく、設計部門からの情報共有に時間が掛かり顧客対応が遅れてしまうリスクも想定されます。

部品表を作成し社内で共有できれば、仕様変更のリクエストやクレームにもより迅速に対応でき、顧客満足度の向上にもつながるでしょう。

したがって、部品表作成のメリットとして、部門間の情報共有がしやすいことも挙げられます。

また、PLMシステムを導入できれば、部門間共有をさらに効率化できます。

以下の記事ではPLMシステムについて詳しく解説しておりますので、ぜひご一読ください。

PLMシステムの導入で何が実現できる?システム導入時の注意点や3つの事例をご紹介

製造スピードを向上できる

部品表を作成するメリットには、製造スピードを向上できる点も挙げられます。

部品表を作成すれば、部品の種類や、数量、仕様を正確に把握でき、部品調達の面では在庫不足や発注ミスを防げます。

適正在庫を保てることで、稼働率を下げることなく製造スピードを向上可能です。

また、設計変更の際にも影響する範囲を比較的最小限に留められます。

品質管理に役立つ

品質管理に役立つことも部品表を作成するメリットの一つです。

特に、不具合が発生した際に原因分析がしやすいことが挙げられます。

不良品やクレームが発生した際には、製品に使われた部品を迅速に特定し、原因となる部品のロットを絞り込み、不良品の回収や再発防止策を講じることが可能です。

また、部品表があることで設計段階で必要な部品の種類や数量を把握しやすい効果があります。

したがって、製造工程で組み立てや加工のミスを防ぎ、品質の維持、管理にも有効です。

以上により、部品表作成には品質管理にも役立つメリットがあると言えます。

部品表の構成要素

次に、本章では部品表の構成要素について解説します。

基本的に部品表は以下の要素で構成されます。

- 品名

- 型式

- メーカー名

- 数量

- ロケーション番号

- 規格・仕様

- 材質

- 製造番号

- 図面番号

以下で詳しく解説します。

品名

部品表を作成するにあたって、まずは品名を記載します。

ポイントとしては、誰が見てもすぐにわかる名称を記載しましょう。

型式

製品の型式も記入します。

型式は、部品を特定する番号や文字列のことで、発注や在庫管理の際には重要な項目です。

型式を人の手で入力する場合には、あらかじめ入力基準を決めておくことが重要です。

人による入力方法の違いで誤発注や在庫管理ミスを誘発してしまうためです。

例えば、記号やアルファベットを必ず半角で入力するなどの工夫をします。

システム上で入力制限ができるようであれば型式については制限を行うと効果的です。

メーカー名

メーカー名については、部品や製品を製造しているメーカー名を記載します。

数量

数量については、一つの製品を構成する部品や材料の数量を記載します。

特に設計BOMや、製造BOM、購買BOMでは必須項目です。

ロケーション番号

部品表には、ロケーション番号も記載します。

ロケーション番号とは、自社倉庫内の製品や部品、材料を保管するスペースに振り分けられている番号です。

製品や部品、材料の保管場所を示す住所の役割を果たします。

例えば、B-22-15-Dといったロケーション番号の場合には、以下のような意味を持ちます。

|

B:倉庫番号 22:通路番号 15:棚番号 D:棚の番号 |

規格・仕様

規格や仕様についても部品表に記載します。

具体的には、購入仕様書の番号や納入仕様書の番号、JIS規格の番号などを記載します。

材質

材質も部品表に記載します。

部品や材料を構成する材質を表します。

具体的には以下のような表記があります。

- FC200:ねずみ鋳鉄。鋳造品に使用する炭素鋼

- A1100:純アルミニウム

- S45C:成分を基準とした炭素鋼。数値は炭素の含有量(例:45→0.45%)を表す

製造番号

製造番号も部品表に記載します。

製造番号は、個々の製品ごとに振り分けられる番号のことです。

例えば、製品の追跡や管理、品質保証などで活用されています。

また、顧客情報を製造番号ごとに管理できれば、顧客別の部品表管理も行えます。

図面番号

図面番号も部品表に記載します。

将来、仕様変更を行う際にも図面番号を記載してあると、スムーズに再設計が可能です。

部品表の作り方

本章では、部品表の作り方について解説します。

部品表は以下のステップに沿って作成します。

- 対象決め

- 部品表作成

- 部品の在庫管理

以下で詳しく解説します。

対象決め

まずは、部品表を作る対象を決めます。

基本的には、部品表作成の対象としては以下が挙げられます。

- 品番がある製品

- 在庫管理を行う必要がある部品や材料

- 仕掛品管理がある製品

仕掛品とは、製造が始まっており、原材料費や労務費などのコストがすでに投入されているものの完成はしておらず、販売や納品できる状態にはなっていないものを指します。

モノづくり企業特有の在庫と言えます。

部品表を作成するにあたって、仕掛品の管理が必要な場合は、在庫になるかどうかです。

もう少し詳しく説明すると、以下のような場合です。

- 仕掛品を作り貯めする場合

- 生産開始から製品の完成まで1日以上掛かる場合

上記の場合には、仕掛品を在庫として扱います。

仕掛品は原価計算にも直結するため、部品表作成の対象です。

仕掛品については、下記の記事でも詳しく解説しておりますので、ぜひご一読ください。

仕掛品とは|管理の重要性と生産管理システムによる効率化を徹底解説 | お役立ち情報ナビ | DAIKO XTECH株式会社

部品表作成

部品表を作成する対象が決まれば、次に部品表を作成します。

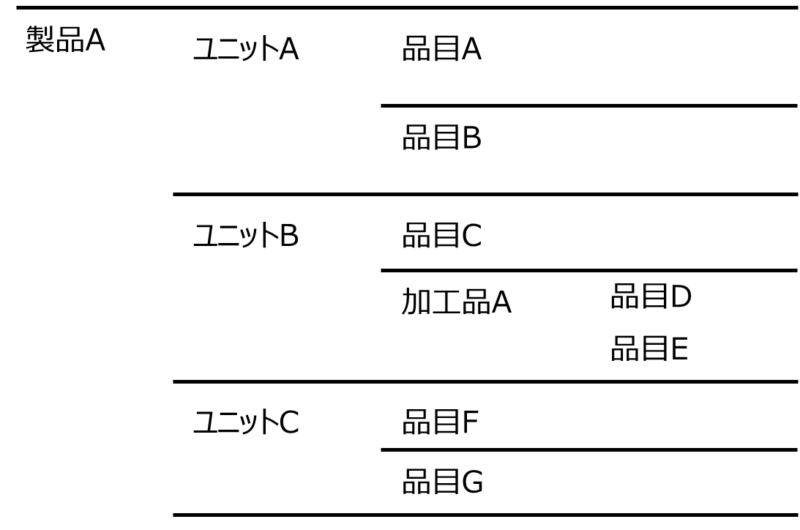

部品表には、大きく分けて2種類あります。

- ストラクチャー型

- サマリー型

違いを図にまとめると、以下の通りです。

|

種類 |

概要 |

メリット |

デメリット |

適用例 |

|

ストラクチャー型 |

製品を構成する品目の親子関係などの詳しい情報を階層構造で示した部品表 |

設計から製造に至る全プロセスで部品の配置と関連性を正確に追跡できる。 仕掛品の棚卸を行いやすい。 |

設計変更時に手間がかかる |

見込み生産や継続的な受注生産に適している |

|

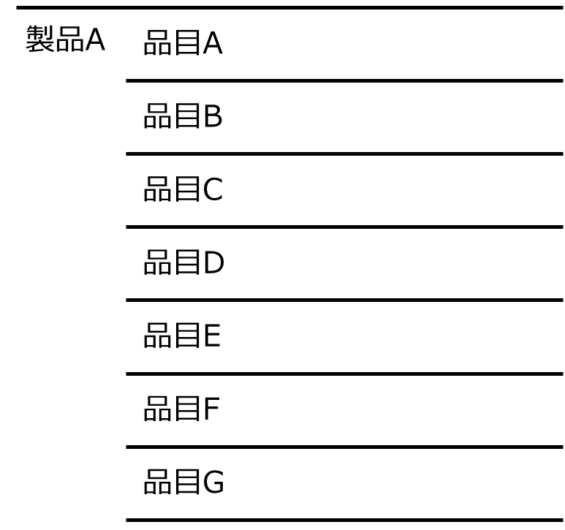

サマリー型 |

製品に必要となる部品や原材料を並列関係で一覧化した部品表 |

製品に必要なすべての品目を簡潔に把握しやすい |

全体の構成理解が難しい場合がある |

試作品制作、仕様変更や追加生産も頻繁に行われるケースに適している |

【ストラクチャー型部品表のイメージ】

【サマリー型部品表のイメージ】

ストラクチャー型、サマリー型のどちらを選択するかは製品によって異なるため、メリットデメリットを理解して自社製品に合ったものを選択します。

部品表の違いについては、以下の記事でも詳しく解説しておりますのでぜひご一読ください。

部品表(BOM)の基礎知識|部品表の種類と違い、効率化の方法 | お役立ち情報ナビ | DAIKO XTECH株式会社

部品の在庫管理

続いて、部品表を利用した部品の在庫管理を行います。

部品表と在庫管理表、生産計画を組み合わせることで、効率的な在庫管理を行えます。

まず部品表により、製品を作るために必要な部品、材料の数量を確定できます。

そして生産計画と連動させることで、納期までにいつ、どの原材料がいくつ必要なのかがすぐにわかります。

すると、納期に間に合うように在庫管理を行いつつ、過剰在庫を避けつつ、適正在庫を維持できます。

製品の種類が少ない場合には部品表がなくても計算できるように思えますが、多品種生産を行っていたり共通部品を利用していたりすると、部品表なしでの在庫管理は複雑化します。

部品表がない場合には、生産計画と在庫管理の整合性が取れなくなり、取り急ぎ納期遵守のために過剰発注、過剰在庫の状態が続くことも少なくありません。

以上のように、部品表はただ作成するのではなく、対象を正しく選定し、自社の製品に合った型を選択した上で在庫管理までつなげることが重要です。

部品表作成における課題

しかし、部品表作成においても課題は存在します。

本章では、以下の観点で部品表作成の課題について解説します。

- 管理が複雑になりやすい

- 手入力だとミスが起きやすい

- 部品表の統一が難しい

管理が複雑になりやすい

部品表作成の課題の一つとして、管理が複雑になりやすいことが挙げられます。

モノづくりにおいても、消費者のニーズの多様化から多品種少量生産を行う企業も増加しています。

結果として、原材料や部品も種類が増加しています。

したがって、部品表についても登録や管理の工数が増え、管理が複雑になり業務負荷も増えてしまっています。

手入力だとミスが起きやすい

手入力でのミスが起きやすいことも部品表作成の課題の一つです。

特に、Excel管理や紙面での管理の場合には、情報を手入力しているため、入力ミスや漏れが起こりやすい欠点があります。

部品表は多数の部品や材料を管理するため、通常の登録作業よりも二重登録や転記ミスが起きやすくなってしまいます。

また、紙面での管理の場合には修正や追記が難しいことも挙げられます。

部品表が誤っていると、稼働率や納期にも大きく影響してしまいます。

したがって、手入力でミスが起きやすいことも部品表作成の課題と言えます。

部品表の統一が難しい

部品表の統一が難しいことも部品表作成の課題です。

部品表は設計や製造、販売などの業務に合わせて種類が異なっており、統一に膨大な工数が掛かってしまうためです。

部品表は、以下のような種類に分かれます。

|

種別 |

使用部門 |

概要 |

|

設計部品表(E-BOM) |

設計部門 |

開発や設計段階で必要な部品数や種類が記載され、各工程の進行にあわせて作成する |

|

製造部品表(M-BOM) |

製造部門 |

製造過程で必要な部品や工程ごとの手順、加工方法などが記載されている |

|

購買部品表(P-BOM) |

調達・購買部門 |

部品調達の際に必要な情報(仕入先、発注ロット数、発注単価など)が記載されている |

|

サービスBOM |

保守や点検を行うサービス部門 |

製品のメンテナンスに必要な部品を管理したり、顧客ごとのメンテナンス履歴が記載されている |

|

販売部品表(S-BOM) |

営業部門、販売部門 |

顧客に提供される際の部品構成や、付随する保守・サポートに関連する情報が記載されている |

以上のように、各部門が基本の部品表に対して、自部署で必要な情報を追記しています。

最初から統一された部品表を共有していれば問題ありませんが、各部署でExcelや部署ごとのシステムで管理しているような場合には、統一に膨大な工数が掛かってしまいます。

したがって、部品表作成の課題として部品表の統一が難しいことも挙げられます。

BOMシステムの主な機能

前章の解説では、紙面やExcelでの部品表はデメリットも多く、かえって手間を増やしてしまったり、入力ミスにより不良率を高めてしまったりといった課題があることをお伝えしました。

BOMシステムを活用できれば、手入力でのミスを削減できるだけでなく、部門間での情報共有が円滑化するなどのメリットがあります。

本章では、BOMシステムの主な機能をご紹介します。

- 部品表の管理

- 部品表の更新

- 在庫管理

- 製品管理

以降で詳しく解説します。

部品表の管理

BOMシステムの機能の一つとして、部品表の管理ができることが挙げられます。

基本的な情報はBOMシステムで管理しながら、設計部門や製造部門、購買部門など部門別の管理も可能です。

よって、前述した部品表ごとの管理が煩雑になるデメリットを補完できます。

部品表間の部品番号を統一したり、情報のズレを防止したりできる機能が備わっているものもあります。

部品表の更新

部品表の更新もBOMシステム機能の一つです。

設計変更などで部品表を更新した場合に、自動で変更履歴を保管し管理できます。

また、情報共有が容易になり、伝達漏れや設計ミスを防止できるメリットもあります。

在庫管理

BOMシステムの機能には在庫管理も挙げられます。

BOMシステムを利用すれば、部品の在庫状況をリアルタイムで把握できます。

必要時に必要な数だけ発注できることにより、在庫切れを防ぎながら適正在庫の保持にも貢献します。

製品管理

製品管理もBOMシステムの機能の一つです。

BOMシステムを活用すれば、設計部門では製品情報を紐付けて登録できるため、製品の図面を探す手間が省けるといったメリットもあります。

部品表を作成すれば設計や製造だけでなく在庫管理やトラブル時にも活用できる

部品表は決して設計部門や製造部門のためのものではなく、一元管理できれば部門間の情報共有の円滑化や在庫管理、原価管理、品質管理などモノづくりのさまざまな場面で活用できます。

しかし、部門別のExcel管理などを続けていると情報が停滞し、トラブル時などには結局部門担当者の確認待ちで顧客からのさらなるクレームを生んでしまうなどリスクもあります。

BOMシステムを導入すれば、情報の一元管理が可能となり、変更履歴なども残しておけたり、製品管理も行いやすくなるメリットがあります。

下記のホワイトペーパーではBOMについてさらに詳しく解説しておりますので、ぜひご一読ください。

おすすめのお役立ち資料はこちら↓

個別受注生産・多品種少量生産企業の あらゆる問題を解決!

製造業必見!「BOM詳解」